Nanoindentierung (engl. Nanoindentation)

Der Trend zur Miniaturisierung von Bauteilen erfordert auch entsprechende Methoden zur Bestimmung der mechanischen Belastbarkeit dieser kleinsten Teile. Dazu gehört die Nanoindentierung: die instrumentierte Eindringprüfung im Nano-Bereich. Dünnste Schichten werden unter anderem auf Härte, Haftfestigkeit und Verschleiß geprüft - summa summarum Nanoindentation.

Die Vielfalt der Nanoindentierung

Der Materialeinsatz nimmt mit technologischen Innovationen kontinuierlich ab. Aus diesem Grund wird Nanoindentation zur bevorzugten Technik, um die mechanischen Eigenschaften von Materialien auf der Mikro- und Nanoskala zu bestimmen. Die Prüfsysteme - sogenannte Nanoindenter - können vielfältige Anwendungen abdecken:

Messung von Härte und Elastizitätsmodul gemäß ISO 14577

Die Messungen erfolgen üblicherweise mit einem Berkovich-Indenter unter Kraftsteuerung. Es sind sehr schnelle Messungen möglich, beispielweise mit 10 s Belastung, 5 s Haltezeit und 4 s Entlastung.

Messbare Größen:

- Eindringhärte HIT (umwertbar in HV)

- Martenshärte HM oder HMs

- Eindringmodul EIT (Elastizitätsmodul)

- Eindringkriechen CIT oder Relaxation RIT

- Verhältnis elastischer Verformungsanteil zu Eindringarbeit nIT

Insgesamt können mehr als 60 Größen ausgegeben werden.

Mikro-Scratchtests

Die Tests werden typischerweise mit kugelförmigen Spitzen zwischen 5 und 10 µm Radius durchgeführt. Damit befindet sich das Spannungsmaximum meist in der Schicht und nicht im Substrat. Es sind mehrfache Scans der Oberfläche möglich. Durch die geringe Scratchlänge werden der Verschleiß der Spitze und der Einfluss von Oberflächenrauheiten reduziert.

Messung von Spannungs-Dehnungs-Kurven

In Zusammenarbeit mit dem Forschungszentrum Karlsruhe wurde eine Methode entwickelt, die es gestattet, aus Eindrücken von Kugelindentern die komplette Spannungs-Dehnungs-Kurve von Metallen zu ermitteln. Sie beruht auf der Nutzung neuronaler Netze zur Parameteridentifikation und berücksichtigt auch die kinematische Verfestigung.

Vickershärte

Die Vickershärte kann aus der Eindringhärte berechnet werden. Ein umfangreicher Vergleich der Bundesanstalt für Materialforschung (BAM) mit 20 Materialien zwischen der konventionellen Vickershärte un der mit InspectorX Algorithmen berechneten, aus HIT umgewerteten Vickershärte ergab eine mittlere Differenz von < 10 % im Gegensatz zu 25 - 30 % bei anderen Software-Paketen.

[T. Chudoba, M. Griepentrog, International Journal of Materials Research 96 (2005) 11 1242 - 1246]

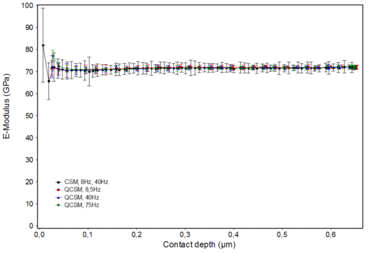

Tiefenabhängige Messungen mit dem QCSM-Modul

Bei registrierenden Härtemessungen zur Bestimmung der EindringhärteHIT nach ISO 14577 wird die Kraft-Eindringtiefen-Kurve F(h) miteiner bestimmten Maximallast gemessen. Die Härte kann nur für die dabei erreichte maximaleTiefe angegeben werden. Ein Härteverlauf über der Tiefe lässt sich nur durch Messungen mitverschiedenen Kräften an verschiedenen Orten der Probe ermitteln. Bei der Nanoindentation istdies aufwändig und erhöht die Zeit für Messungen und Auswertung beträchtlich.

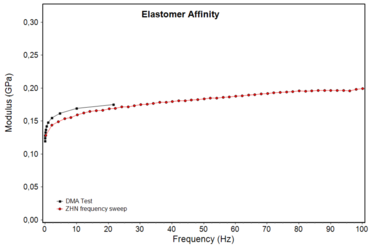

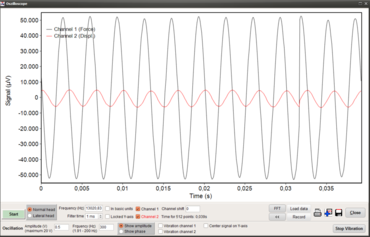

Beim CSM oder QCSM Verfahren wird die Steifigkeit bereits während der Belastung aus Quotient von Kraft-Amplitude und Weg-Amplitude einer kleinen Schwingung berechnet.

Bei der Methode der kontinuierlichen Steifigkeitsmessung (CSM) wird kontinuierlich eine kleine Schwingung auf das statische Kraftsignal überlagert. Das Verhältnis aus der Kraft- und Wegamplitude ergibt nach einigen Korrekturen, die die schwingende Masse, die Frequenz undden Dämpfungskoeffizient berücksichtigen, die Kontaktsteifigkeit zwischen Prüfkörper und Probe. Bei der CSM Methode ist die statische Kraft während der Belastung bei jeder Schwingung etwas unterschiedlich. Das erschwert die Mittelung mehrerer Schwingungen und die Regelung.

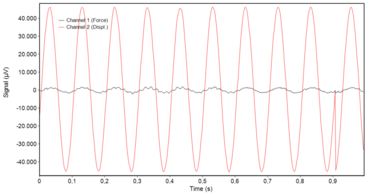

Dagegen wird bei der QCSM Methode die Kraft in Stufen erhöht und nur während einer kurzen Haltezeit von etwa 0,5 s - 3 s an jeder Stufe die Schwingung eingeschaltet (siehe Prinzipabbildung QCSM). Dadurch können mehrere Schwingungen gemittelt werden und die Regelung wird erleichtert. Beispielsweise werden bei einer Frequenz von 40 Hz und einer Haltezeit (dwell time) von 1,4 s 56 Amplituden gemessen. Bei der QCSM Methode werden davon die ersten 20% der Schwingungen nicht für die Mittelung berücksichtigt, um den Einfluss des Kriechens auf das Ergebnis zu reduzieren. Dies spielt insbesondere bei viskosen Materialien eine Rolle.

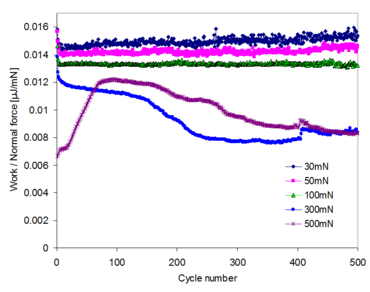

Nanoindentierung: Mikroverschleißuntersuchungen mit Nanometerauflösung

Diamantähnliche Kohlenstoffbeschichtungen (DLC) werden aufgrund ihrer hohen Härte, geringen Reibung und hohen Korrosionsbeständigkeit häufig in industriellen Anwendungen eingesetzt. Nach wie vor bestehen Diskrepanzen zwischen den Prüfergebnissen von industriellen Verschleißtests unter Einsatzbedingungen und Standard-Laborverschleißtests.

Um die vorherrschenden Verschleißmechanismen zu erforschen und zu verstehen, ist es notwendig, einzelne Oberflächenunebenheiten mit Kontaktradien zwischen etwa 0,1 μm und 20 μm mit hoher Auflösung zu untersuchen. Es gibt kaum Verschleißmesstechniken im Belastungsbereich unter 1 N mit Nanometerauflösung in der Wegmessung.

Nanoindentation in Kombination mit hochauflösenden Querkraft-Weg-Messungen ermöglicht nun solche Untersuchungen.

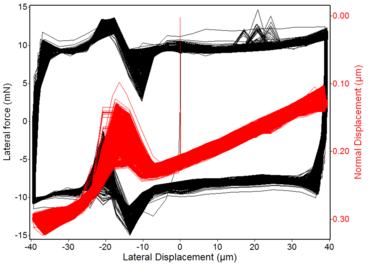

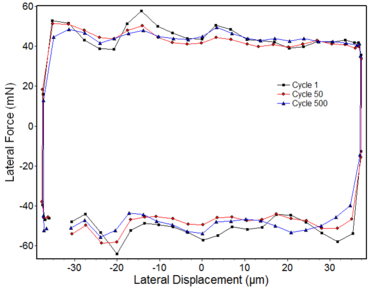

Für die Mikroverschleißtests wird das Universelle Nanomechanische Prüfsystem ZHNmit Lateral Messkopf LFU eingesetzt.

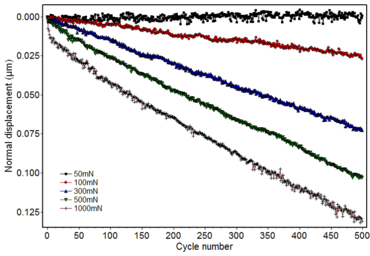

- Prüfbedingungen:

- 500 Zyklen oszillierendes Verschieben

- 80 μm Amplitude, konstante Geschwindigkeit

- 6 s pro Zyklus → Geschwindigkeit 26,7 μm/s

- 3024 s Messzeit

- 8 Hz Datenrate

Proben, Eindringkörper, Normalkräfte

| Parameter | Folienmaterial | Foliendicke µm | Härte GPa | Elastizitätsmodul GPa | Streckgrenze GPa | Poissonzahl |

| Probe 1 | a-C:H | 4 | 14,5 | 120 | 10,9 | 0,2 |

| Probe 2 | a-C (hoher sp3-Anteil) | 5 | 50,0 | 542 | 30,1 | 0,2 |

| Probe 3 | a-C | 3 | 15,0 | 170 | 8,8 | 0,2 |

| Probe 4 | a-C:W (17%) | 3 | 14,5 | 140 | 9,5 | 0,2 |

| Probe 5 | a-C:H (strukturiert) | 4 | 12,2 | 103 | 9,0 | 0,2 |

- Eindringkörper 1: Diamant, 67 μm Anfangsradius, 5 Kräfte 50 mN - 1000 mN

- Eindringkörper 2: Diamant, 6 μm Anfangsradius, 7 Kräfte 5 mN - 200 mN

- Eindringkörper 3: Hartmetall, 100 μm Anfangsradius, 4 Kräfte 100 mN - 1000 mN

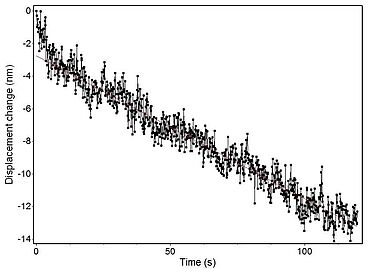

Herausforderung: Thermische Stabilität der Wegmessung über 1 Stunde. Erforderliche Driftrate < 0,001="">

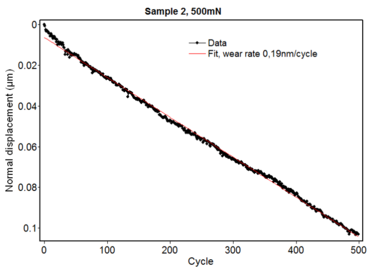

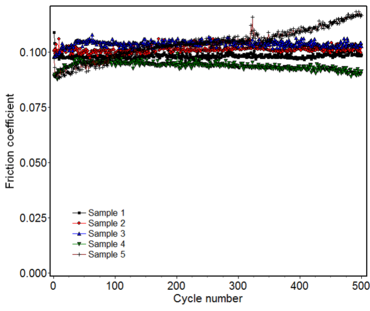

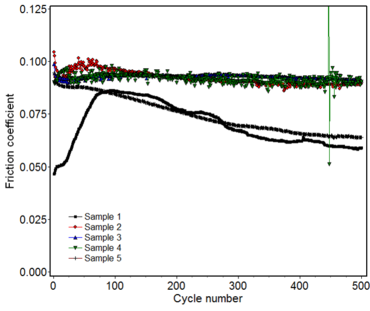

Zusammenfassung der Verschleißratenergebnisse

- Verschleiß bei langsamen Schwingungen und ca. 50 % Luftfeuchtigkeit beginnt bei DLC-Beschichtungen, wenn der Anpressdruck ca. 10 % - 30 % der Streckgrenze beträgt.

- Der Verschleißmechanismus ändert sich, wenn der Anpressdruck die Streckgrenze erreicht.

- Die Verschleißrate ist bei glatten Oberflächen annähernd proportional zum Anpressdruck. Die Tiefenzunahme pro Verschiebebewegung ist kleiner als 0,15 nm und damit nur 0 - 2 Atomlagen. Verschleiß ist ein kontinuierlicher Prozess ohne Partikelabbau.

- Der Verschleiß beginnt bei niedrigerem normalisiertem Anpressdruck für wasserstoffhaltige DLC.

- Eine höhere Härte ist bei dieser Art von Verschleiß nicht von Vorteil. Bei gleicher Belastung ist die (absolute) Verschleißrate bei harten Beschichtungen etwa gleich hoch wie bei weichen Beschichtungen.

- Gegenstücke aus Hartmetall bewirken einen etwa 2,5-fach höheren Verschleiß der Beschichtungen als Diamantspitzen.

- Für die untersuchte Verschleißart besteht kein Zusammenhang zwischen Verschleißrate und Reibung.

Mapping von Nanoindentations-Tests

Über das Systemverhalten bei Belastung entscheidet das schwächste Glied. Daher sind Messverfahren, die eine Probe global charakterisieren, vorteilhaft. Das Mapping mechanischer Eigenschaften ist ein Schritt in Richtung globaler Charakterisierung.

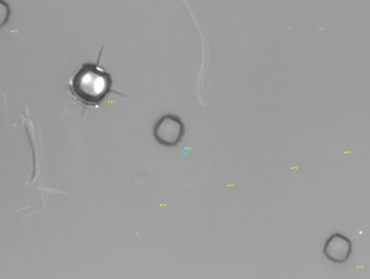

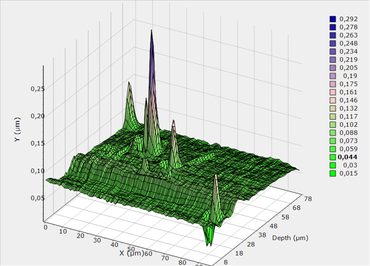

Im Folgenden ein Beispiel von einer Messung einer Quarzglas-Probe mit Eindrücken:

In eine Quarzglasprobe wurden Eindrücke bei verschiedenen Lasten mit einemKugelindenter von rund 10 µm Radius vorgenommen. Der gleiche Indenter wurde auch zumScannen der Probe verwendet. Abb.2 zeigt die Quarzglasoberfläche mit Eindrücken bei 800mN (links oben) und 2 x 500 mN. Weitere Eindrücke bei kleineren Lasten waren reinelastisch. Ein Eindruck bei 200 mN ist optisch kaum noch zu erkennen, weist aber eineplastische Deformation von wenigen Nanometer auf.

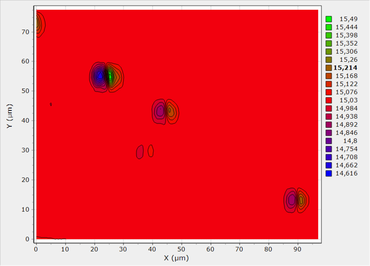

- Die Messungen wurden mit einer Kontaktkraft von 15 mN durchgeführt. Bei dieser relativ großen Scan-Kraft ist der Kontakt rein elastisch und man hat auch bei sehr kleinen Reibwerten noch genügend Auflösung bei der Lateralkraftmessung. Der Scanbereich entspricht der Bildgröße der Optik von 97 µm x 77,5 µm in der höchsten Vergrößerung von 3350 x auf dem Bildschirm. Die weiteren Messparameter waren wie folgt:

- 45 Zeilen

- Scanzeit pro Zeile: 25s für eine hohe Auflösung

- Datenrate 8 Hz

- Offset 10 % (zusätzliche Scanlänge auf beiden Seiten außerhalb des dargestellten Bereichs um Start-Stop-Effekte auszuschließen)

- Schwingfrequenz 40 Hz

- Amplitude 0,1 V (entspricht etwa 5 nm Weg- und 0,8 mN Kraftamplitude)

Anhand des Mappings der Normalkraft kann man die Positionen der Eindrücke gut nachvollziehen, da die Kraft beim Herabgleiten in den Eindruck absinkt und beim Herausgleiten zunimmt. Die Regelung ist nicht schnell genug, um diesen Effekt auszugleichen.

Hier erkennt man auch die leichte Störung bei dem 200 mN Eindruck. Ein ähnliches Bild ergibt sich, wenn man nur die Amplitude der Kraftschwingung darstellt (Abb. 4).

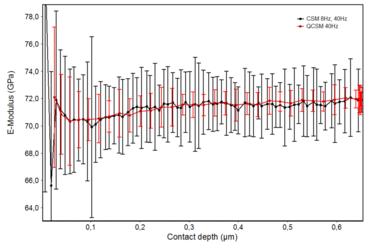

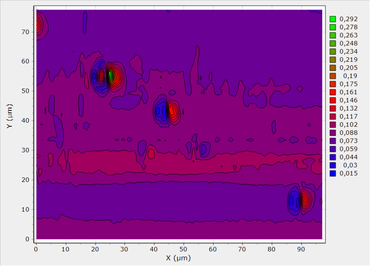

Für die Bestimmung des E-Moduls ist nicht nur die Kontaktsteife erforderlich - die man leicht aus der gemessenen Kraft- und Wegamplitude ermitteln kann - sondern auch die korrekte Eindringtiefe. Dafür ist eine Nullpunktkorrektur notwendig, die im selben Auswertefenster vorgenommen werden kann. Das Ergebnis des E-Modul Mappings von Quarzglas zeigt Abb. 5. Der erwartete Wert von 72 Pa wird über die gesamte Fläche recht gut erreicht mit Ausnahme der Eindruckpositionen. Dort stimmt das Auswertemodell einer ebenen Oberfläche nicht und es werden zu hohe Werte ermittelt.

Der Reibwert zwischen Diamantspitze und Quarzglas ergibt sich aus dem Verhältnis von Lateralkraft und Normalkraft. Er ist in Abb. 6 und 7 dargestellt. An den Eindrücken sinkt er analog zu Abb. 3 in Bewegungsrichtung zuerst ab um dann beim Herausgleiten aus der Vertiefung wieder anzusteigen.

Sonst liegt der Reibwert zwischen 0,7 - 0,8. Nur im vorderen Bereich der Probe liegt er innerhalb von einem Streifen noch etwas niedriger. Die Ursache dafür ist nicht bekannt.

Die Messungen aller vorgestellten Eigenschaften erfolgten während eines Scans, der allerdings mit etwa 2000 s recht lange dauerte. Eine Verkürzung der Scanzeit ist möglich. Durch die schnellere Bewegung kann es jedoch zu einem größeren Rauschen der Ergebnisse kommen.

Weitere Anwendungen der Nanoindentierung

- Schichtentwicklung von weich (Polymer) bis hart (diamantartige Schichten)

- Bestimmung kritischer Spannungen für Rissbildung oder plastische Deformation

- Hartstoffschichten für Werkzeuge und als Kratzschutz

- Schutzschichten auf Gläsern

- Lacke und Sol-Gel-Schichten

- Automatisierte Messung des Härteverlaufs an Querschliffen

- Nano-Schichten für Sensoren und MEMS/NEMS

- Biologische Materialien

- Matrixeffekte in Legierungen (Mapping)

- Keramische Materialien und Komposite

- Ionenimplantierte Oberflächen

- Schadensanalyse in der Mikroelektronik

Wir suchen und finden für jede Ihrer Anforderung die optimale Prüflösung.

Nehmen Sie direkt Kontakt mit unseren Branchenexperten auf.

Wir beraten Sie gerne!