Nanoindentación (ingl. Nanoindentation)

La tendencia a la miniaturización de componentes también exige métodos adecuados para determinar la capacidad de carga mecánica de dichas minúsculas. Entre estos métodos se encuentra la nanoindentación, el ensayo de penetración instrumentado a escala nano, que consiste en determinar la dureza, la adhesión y el desgaste de las capas más finas.

La diversidad del campo de la nanoindentación

Con las innovaciones tecnológicas disminuye cada vez más el uso de material. Por este motivo, la nanoindentación se ha convertido en la técnica preferida para determinar las propiedades mecánicas de materiales a escala micro y nano. Los equipos de ensayos -denominados nanoindentadores- pueden cubrir una gran diversidad de aplicaciones: Con las innovaciones tecnológicas disminuye cada vez más el uso de material. Por este motivo, la nanoindentación se ha convertido en la técnica preferida para determinar las propiedades mecánicas de materiales a escala micro y nano. Los equipos de ensayos -denominados nanoindentadores- pueden cubrir una gran diversidad de aplicaciones:

Medición de la dureza y del módulo de elasticidad según ISO 14577

Las mediciones se suelen llevar a cabo con un indentador tipo Berkovich con control de fuerza. Se pueden llevar a cabo mediciones muy rápidas, por ejemplo, con 10 s de carga, 5 s de tiempo de parada y 4 s de descarga.

Magnitudes de medición:

- Dureza de indentación HIT (revaluable en HV)

- Dureza Martens HM o HMs

- Módulo de indentación EIT (módulo de elasticidad)

- Fluencia de indentación CIT o relajación RIT

- Relación componente elástico con el trabajo de penetración nIT

En total, se pueden emitir más de 60 magnitudes.

Ensayos de rayado a escala micro (micro scratch)

Generalmente, los ensayos se llevan a cabo con puntas redondeadas de 5 a 10 µm de radio. La tensión máxima se encuentra, por lo general, en la capa y no en el substrato. Se pueden realizar varios escaneos de la superficie. Debido a la reducida longitud de rayado se reduce el desgaste de las puntas y los efectos en la rugosidad de la superficie.

Medición de curvas de tensión-deformación

En colaboración con el Centro de Investigación Karlsruhe se ha desarrollado un método que permite determinar la curva de tensión-deformación completa, a partir de penetraciones realizadas con indentadores de bola. Consiste en el uso de redes neuronales para la identificación de parámetros y también tiene en cuenta el endurecimiento cinemático.

Dureza Vickers

La dureza Vickers se puede calcular a partir de la dureza de indentación. Una amplia comparativa realizada por el Instituto Federal Alemán para Investigación y Pruebas de Materiales (Bundesanstalt für Materialforschung, BAM) con 20 materiales, entre la dureza Vickers convencional y la dureza Vickers calculada con algoritmos InspectorX, convertidos a partir de HIT, dio como resultado una diferencia media de < 10 % con comparación con un 25 – 30 % en otros paquetes de software.

[T. Chudoba, M. Griepentrog, International Journal of Materials Research 96 (2005) 11 1242 - 1246]

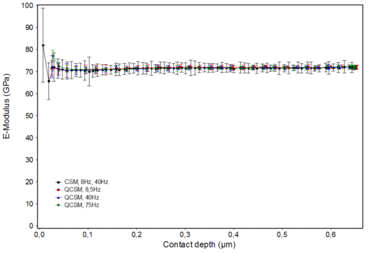

Mediciones que dependen de la profundidad con el módulo QCSM

En mediciones monitorizadas para determinar la dureza de indentación HIT conforme ISO 14577, se mide la curva de fuerza-profundidad de penetración F(h) con una carga máxima determinada. La dureza solo se puede indicar para la profundidad máxima alcanzada. Solamente se puede determinar un perfil de dureza a través de las mediciones a distintas fuerzas en diferentes puntos de la probeta. En el campo de la nanoindentación, esto resulta laborioso y aumenta considerablemente el tiempo de medición y la evaluación.

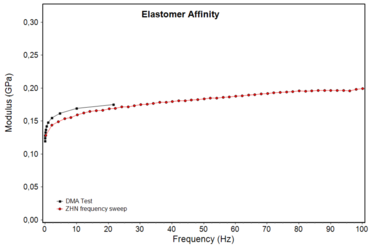

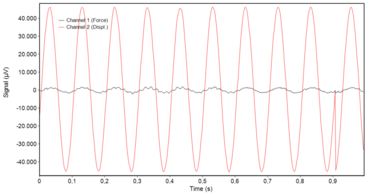

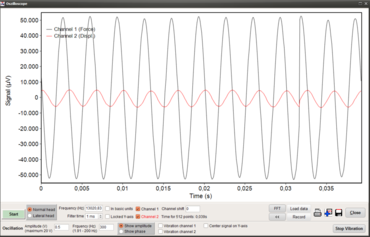

En el método CSM o QCSM la rigidez se mide durante la solicitación como la relación fuerza-amplitud y recorrido-amplitud de una oscilación pequeña.

Según el método de medición continua de la rigidez (CSM), se superpone una pequeña oscilación continua a la señal de fuerza estática. La relación entre amplitud de fuerza y amplitud de recorrido proporciona la rigidez de contacto entre indentador y probeta, tras algunas correcciones que tienen en cuenta la masa en movimiento, la frecuencia y el coeficiente de atenuación. En el método CSM, la fuerza estática durante la carga es un poco distinta en cada oscilación, lo que complica la media de varias oscilaciones y la regulación.

En el método QCSM, en cambio, la fuerza aumenta de forma escalonada y durante un tiempo de parada breve, de aprox. 0,5 s - 3 s, se enciende la vibración (véase la figura sobre el principio QCSM). De esta forma se puede hacer la media de más oscilaciones y se puede regular mejor. Por ejemplo, con una frecuencia de 40 Hz y un tiempo de parada (dwell time) de 1,4 s se miden 56 amplitudes. En el método QCSM, el 20% de las oscilaciones no se tienen en cuenta para hacer la media, con el fin de reducir el efecto de la fluencia en el resultado. Esto es de especial importancia en materiales viscosos.

Nanoindentación: Ensayos de desgaste a escala micro con resolución nanométrica

Los recubrimientos de carbono como diamante (DLC) tienen un uso industrial muy generalizado por su elevada dureza, reducido desgaste y elevada resistencia a la corrosión. Sin embargo, sigue habiendo discrepancias entre los resultados de las pruebas de desgaste industriales en condiciones de servicio y los ensayos de desgaste estándar de laboratorio.

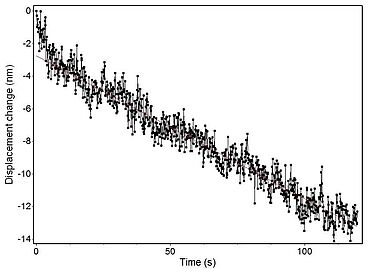

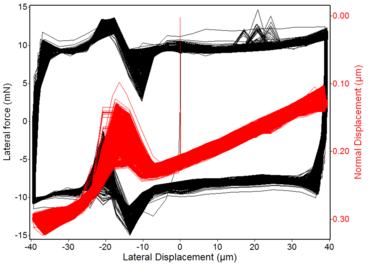

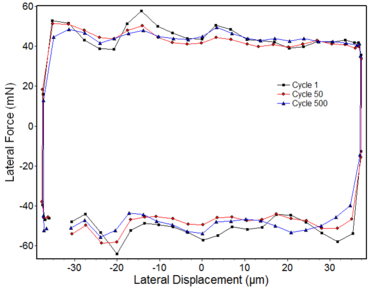

Para investigar y entender mejor los mecanismos de desgaste prevalentes, es necesario analizar la rugosidad superficial con radios de contacto entre aprox. 0,1 μm y 20 μm en alta resolución. Prácticamente no existen técnicas de medición de desgaste en rangos de carga por debajo de 1 N con resolución nanométrica en la medición de recorrido.

La nanoindentación, en combinación con mediciones de fuerza lateral-recorrido de alta resolución, permite llevar a cabo estas investigaciones.

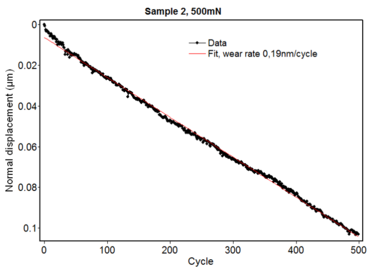

Para los ensayos de microdesgaste, utilizamos el sistema de ensayos nanomecánico universal ZHN con cabezal de medición lateral LFU.

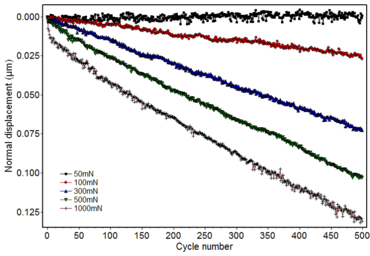

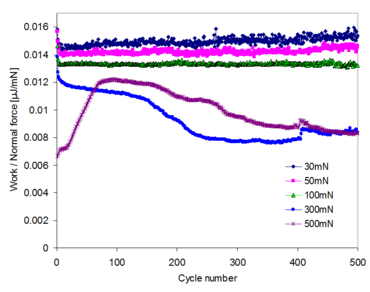

- Condiciones de ensayo:

- 500 ciclos deslizamiento oscilante

- 80 μm amplitud, velocidad constante

- 6 s por ciclo → velocidad 26,7 μm/s

- 3024 s tiempo de medición

- 8 Hz frecuencia de datos

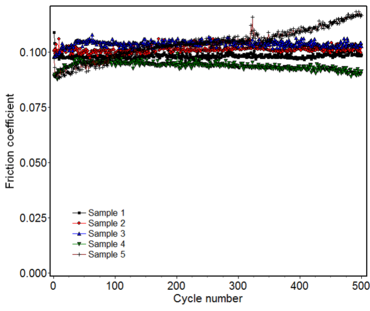

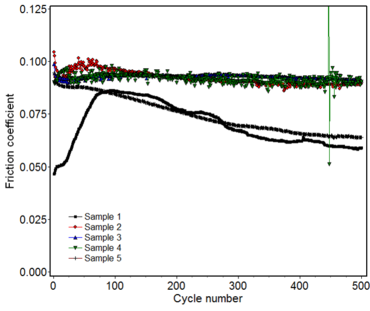

Probetas, Indentadores, fuerzas normales

| Parámetros | Material film | Espesor film µm | Dureza GPa | Módulo de elasticidad GPa | Límite elástico GPa | Coeficiente de Poisson |

| Probeta 1 | a-C:H | 4 | 14,5 | 120 | 10,9 | 0,2 |

| Probeta 2 | a-C (alto sp3) | 5 | 50,0 | 542 | 30,1 | 0,2 |

| Probeta 3 | a-C | 3 | 15,0 | 170 | 8,8 | 0,2 |

| Probeta 4 | a-C:W (17%) | 3 | 14,5 | 140 | 9,5 | 0,2 |

| Probeta 5 | a-C:H (estructurada) | 4 | 12,2 | 103 | 9,0 | 0,2 |

- Indentador 1: Diamante, 67 μm radio inicial, 5 fuerzas 50 mN - 1000 mN

- Indentador 2: Diamante, 6 μm radio inicial, 7 fuerzas 5 mN - 200 mN

- Indentador 3: Metal duro, 100 μm radio inicial, 4 fuerzas 100 mN - 1000 mN

Resumen de los resultados sobre la tasa de desgaste

- En el caso de los recubrimientos DLC, el desgaste con movimientos oscilatorios lentos y 50 % de humedad del aire empieza cuando la presión de contacto alcanza aprox. 10 %-30 % del límite de fluencia.

- El mecanismo de desgaste varía cuando la presión de contacto alcanza el límite de fluencia.

- La tasa de desgaste en superficies lisas es prácticamente proporcional a la presión de contacto. El aumento de profundidad por movimiento de desplazamiento es inferior a 0,15 nm y, con ello, de solo 0 - 2 capas atómicas. El desgaste es un proceso continuo sin deterioro de partículas.

- El desgaste empieza a una presión de contacto normalizada para capas DLC que contienen hidrógeno.

- En este tipo de desgaste, una dureza más elevada no constituye una ventaja. Con la misma carga, la tasa de desgaste (absoluta) de recubrimientos duros es aproximadamente igual que en recubrimientos blandos.

- Contrapiezas de metal duro sufren 2,5 veces más desgaste del recubrimiento que las puntas de diamante.

- Para el tipo de desgaste analizado no hay ninguna correlación entre la tasa de desgaste y la fricción.

Mapping de ensayos de indentación

El elemento más débil de del sistema es el que determina el comportamiento durante la carga. Por este motivo, son útiles los métodos de medición que determinan las características globales de una probeta. El mapping de propiedades mecánicas es un paso hacia esta caracterización global.

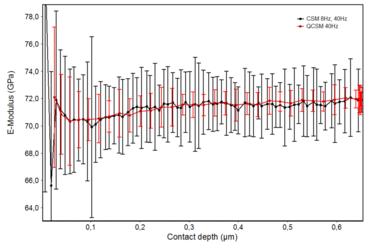

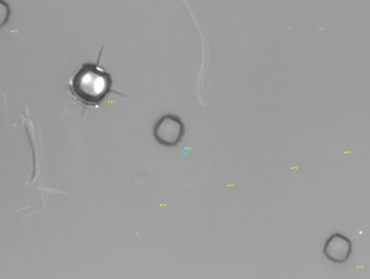

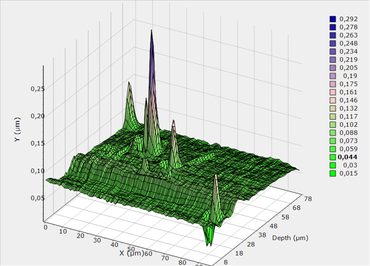

A continuación, presentamos el ejemplo de una medición de probeta de cristal de cuarzo con indentaciones:

Se han realizado indentaciones con diferentes cargas con un indentador de bola de aprox. 10 µm de radio sobre una probeta de cristal de cuarzo. El mismo indentador se ha utilizado también para escanear la probeta. La fig. 2 muestra la superficie de cristal de cuarzo con indentaciones a 800 mN (izquierda arriba) y 2 x 500 mN. Otras indentaciones adicionales a cargas más reducidas han resultado totalmente elásticas. Una indentación a 200 mN no se puede apreciar prácticamente a simple vista, sin embargo, presenta una deformación plástica de pocos nanómetros.

- Las mediciones se han realizado con una fuerza de contacto de 15 mN. Con esta fuerza de escaneo relativamente elevada, el contacto es totalmente elástico y, a valores de fricción muy bajos, todavía hay suficiente resolución durante la medición de fuerzas laterales. El rango de escaneo corresponde a una imagen óptica de 97 µm x 77,5 µm en la ampliación máxima de 3350 x en pantalla. Los otros parámetros de medición eran:

- 45 líneas

- Tiempo de escaneo por línea: 25 s para alta resolución

- Frecuencia de datos 8 Hz

- Offset 10 % (longitud de escaneo adicional en ambos lados fuera del rango representado para descartar efectos start-stop)

- Frecuencia de oscilación 40 Hz

- Amplitud 0,1 V (corresponde aprox. 5 nm de amplitud de recorrido y 0,8 mN de amplitud de fuerza)

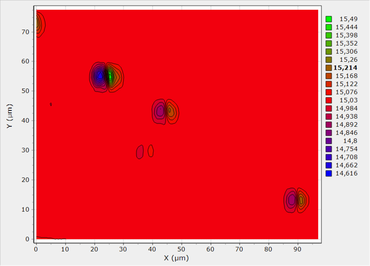

A partir del mapping de la fuerza normal, se pueden ver bien las posiciones de las indentaciones, ya que la fuerza baja al bajar el indentador y aumenta, al subir. El control de fuerza no es suficiente para compensar este efecto.

Aquí también se puede ver claramente la ligera distorsión provocada por la indentación de 200 mN. Se produce una imagen similar, cuando se representa solamente la amplitud de la oscilación de fuerza (fig. 4).

Para determinar el módulo E (Young), no solo se requiere la rigidez de contacto -que se puede determinar fácilmente a partir de la amplitud de fuerza y recorrido-, sino también la profundidad de penetración correcta. Para ello, es necesario corregir el punto cero, que se puede hacer en la misma ventana de evaluación. El resultado de los mappings del módulo E del cristal de cuarzo se muestra en la fig. 5. El valor esperado de 72 Pa, se alcanza bien por toda la superficie, con excepción de las posiciones de las indentaciones. En esos casos, el modelo de evaluación de una superficie lisa no es correcto y se determinan valores demasiado altos.

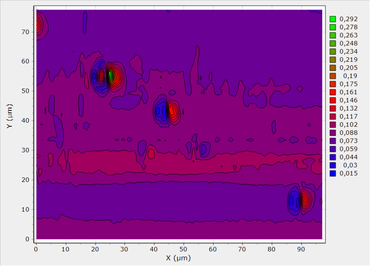

El valor de fricción entre la punta de diamante y el cristal de cuarzo se obtiene de la relación entre la fuerza lateral y la fuerza normal. Está representado en las fig. 6 y 7. En las indentaciones, la fricción desciende primero en sentido de movimiento, de acuerdo con la fig. 3, para después volver subir cuando sale del fondo.

En el área plana, el valor de fricción está entre 0,7 - 0,8. Solo en el área frontal de la probeta, hay una línea donde está más bajo. El motivo no está claro.

Las mediciones de todas las propiedades presentadas se han realizad durante un escaneo, de aprox. 2.000 s de duración. Se puede reducir el tiempo de escaneo. Sin embargo, un movimiento más rápido puede generar una mayor distorsión de los resultados.

Otras aplicaciones de la nanoindentación

- Evolución de capas de blandas (polímeros) a duras (capas tipo diamante)

- Determinación de las tensiones críticas para formación de grietas o deformación plástica

- Capas de materiales duros para herramientas y protectores de rayaduras

- Capas protectoras sobre vidrio

- Barnices y capas sol-gel

- Medición automática del gradiente de dureza en la sección transversal

- Nanocapas para sensores y MEMS/NEMS

- Materiales biológicos

- Efectos matriciales en aleaciones (mapping)

- Materiales cerámicos y composites

- Implantación iónica en superficies

- Análisis de daños en microelectrónica