Özel araştırma ve geliştirme için çözümler

ZwickRoell tarafından ilgili enstitülerle işbirliği içinde geliştirilen özel çözümlere ek olarak, ZwickRoell ayrıca programda özellikle araştırma uygulamalarında kullanılan birçok standartlaştırılmış çözümlere sahiptir. Malzeme test cihazı için bilim adamlarının merkezi bir endişesi onların esnekliğidir. Her gün, yeni test gereksinimleri, eğer mümkünse, mevcut cihazlarla kontrol edilmelidir ki, günlük araştırmalarda ortaya çıkar.

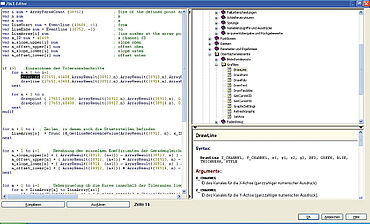

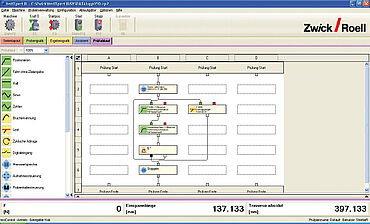

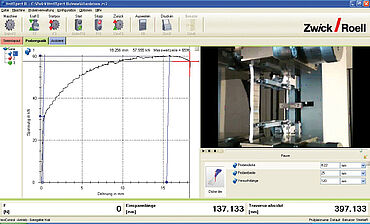

Sistemin arayüzleri özellikle önemlidir. Bir yandan, yeni sensörler zaman ve tekrar kullanılır, bunlar cihazın ölçüm sinyalleriyle birlikte kaydedilir. Öte yandan elde edilen verilerin işlenmesi kolay olmalıdır. Doğrudan testXpert III yazılımında veya daha ileri değerlendirme yazılımlarına basit bir ihracatla olun.

1. Gerinim Ölçülerinin Entegrasyonu (DMS)

Temel olarak, tüm sinyalleri kaydetmek için gerekli olan kuvvet ve deformasyonun temel bir metrolojik gerekliliğidir, fakat aynı zamanda DMS zamanla senkronize edilmiş bir suş olduğu da budur.

Gerinim ölçerlerin kullanımı için ZwickRoell temel olarak 2 çeşit sunmaktadır.

ZIMT

Grafiksel Test Düzenleyici

Senkronize video kaydı

3. Yüksek sıcaklık testleri

CO2 emisyonunu azaltma çabalarının önemli bir kısmı, diğer şeylerin yanı sıra, önceden bilinen ısı motorlarının daha yüksek verimliliğidir. Bunu başarmak için, yanma odası sıcaklığı yükseltilmelidir, bu da yüksek sıcaklıkta yeni malzemeler veya gereksinimler gerektirir.

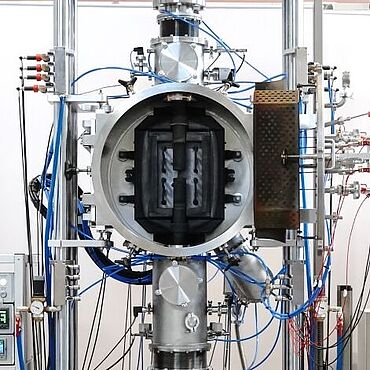

Yeni enerji santrali teknolojilerinin geliştirilmesinde, A-USC (Advanced UltraSupercritical) Güç Santralleri veya yeni nükleer santraller gibi yüksek sıcaklık özelliklerinin tam olarak bilinmesi önemlidir. Bu eğilim nedeniyle, yüksek sıcaklıklarda giderek daha fazla test gerçekleştiriliyor. Yüksek sıcaklık testi için ortak standartlar ISO 6892-2 ve ASTM E21'dir.

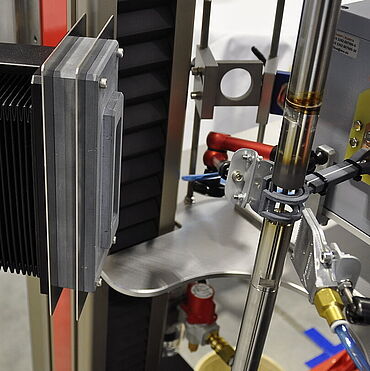

ZwickRoell'in bu konularla ilgilenen kendi yeterlilik merkezi vardır. Test sıcaklıkları tipik olarak 1.200 °C'ye kadar çıkar ve hatta vakum veya inert gaz atmosferlerinde çok daha yüksek değerlere ulaşır. Yüksek sıcaklık denemelerinin gerçekleştirilmesindeki zorluklardan biri, deformasyonu/uzaması doğrudan ölçümüdür.

ZwickRoell yıllardır yüksek sıcaklıklar için optimize edilmiş, yüksek sıcaklık fırınındaki bir pencereden temas etmeden numune üzerindeki gerilimi kolayca ölçebilen bir laserXtens kullanıyor.

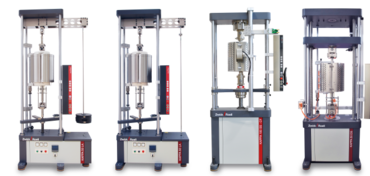

4. Sürünme testleri ve döngüsel özellikleri

Saf yüksek sıcaklık çekme özelliklerine ek olarak, ör. Enerji santrali teknolojisinde, her durumda yüksek sıcaklıkta da belirlenmesi gereken, büyük önem taşıyan daha ileri mekanik özellikler. Saf yüksek sıcaklık dayanımına ek olarak, özellikle rüzgar ve güneş enerjisi santrallerinin dalgalanan beslemesi nedeniyle birçok enerji santralinin değişen sürüş tarzı, malzemelere özel talepler getiren bir faktördür.

Örneğin, birçok enerji santrali, bazen çok kısa aralıklarla esnek bir şekilde yükseltilip indirilebilmelidir. Bu, malzemelerin her çalıştırılmalarında ve kapanmasında termal olarak genişleyen, böylece bitkinin ömrü üzerinde bir etkisi olan ek bir termal (TMF) yüküne yol açar. 20. yüzyılda, çoğu enerji santrali böyle bir yük için tasarlanmamıştır ve daha sonra yeniden hesaplanmalı ve buna göre dönüştürülmelidir.

Tüm buhar santrallerinde, özellikle de 760°C'ye kadar olan sıcaklıklarda ve 380 bara kadar buhar basınçlarında çalışan A-USC santrallerinde, malzemelerin korozyonu daha fazla rol oynar. Bu durumda, malzemelerin ilgili reaksiyonları (gevşeme ya da geciktirme), yüksek uzamalarda daha uzun süreler boyunca sabit uzama ya da gerilim için gözlenir. Her şey daha sonra döngüsel olarak gerçekleşebilir (Creep Fatigue).

Sürünme testi/Sürtünme testi için

5. Low Cycle Fatigue (LCF-Testi)

Düşük devir yorulma testinde, malzeme belirli bir (genellikle yükseltilmiş) bir sıcaklıkta hafif plastik deformasyona kadar çevrimsel olarak yüklenir. Numune (malzeme) bu tip yüklerde sadece birkaç bin yük değerine dayanabilir. Test cihazı veya makinenin kontrolörünün, özellikle elastikten plastik deformasyona geçişi, örneğin sertliği önemli ölçüde değiştiği ve bu nedenle kontrol cihazının çok hızlı bir şekilde tepki vermesi gerektiği için özellikle gereklidir. Sabit bir gerginlik artış oranı garanti etmek.

6. Termo mekanik yorgunluk (thermo mechanical fatigue ) TMF

ASTM E2368 ve ISO 12111'e (TMF) göre termomekanik yorulma, malzemenin termal genleşmesinden kaynaklanan mekanik stresin simülasyonudur. Bir enerji santralinde (fakat aynı zamanda herhangi bir ısı motorunda) bu, tesisin her başlangıç veya bitişinde gerçekleşir. Başlangıçta tüm bileşenler, oda sıcaklığından çalışma sıcaklığına kadar ısınır ve bu da malzemenin genişlemesi ile birlikte gelir. Bu genişleme, malzemelerde, bileşenlerin zarar görmesini önlemek için tam olarak bilinmesi gereken bir stres yaratır.

Termo mekanik yorgunluk durumunda, bir numune şimdi çevrimsel olarak ısıtılır ve test cihazı aynı veya zıt fazda mekanik bir gerilme meydana getirir.

7. High Cycle Fatigue (HCF)

Yüksek çevrim yorulma testinde, LCF testinin aksine, yük değişiklikleri sadece malzemenin doğrusal elastik aralığında sürülür. Önemli bir uygulama, bir malzemenin veya bileşenin yorulma mukavemetinin belirlenmesidir. Bu yorulma mukavemeti saptaması genellikle, numunenin, başarısız oluncaya kadar farklı stres veya gerilim genlikleri ile yüklendiği bir Wöhler eğrisi (s / n eğrisi) vasıtasıyla belirlenir. Wöhler eğrisi, sabit, değişken genlikli Gaßner eğrisi ile belirlenir.

Bu nominal özellikler farklı sıcaklıklarda da belirlenir.

8. Enstrümanlı nano-makro sertlik

Penetrasyon derinliği ölçümü, çok ince tabakaların veya kaplamaların mekanik özelliklerini belirlemek için uzun araştırmalarda kullanılmıştır. Kuvvet penetrasyon derinliği ölçümü ile hem sertlik (Martens) hem de elastik ve plastik özellikler belirlenebilir.

Tabaka özelliklerini belirlemek için bir başparmak kuralı olarak, indikatör (Vickers veya Berkowitch) sadece tabaka kalınlığının en fazla %10'una nüfuz etmelidir. ZwickRoell UNAT sistemi, 10 nm ve 30 µm arasında, ZHU/ZwickRoelli sistemi 6 μm penetrasyon derinliğinin üzerinde kullanılabilir. Bu, ZwickRoell tüm nano-, mikro- ve makro sertlik aralıklarını kapsamasına izin verir.