Yorulma kuvvetti

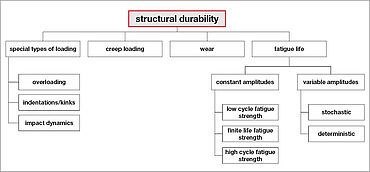

Yorulma mukavemeti, malzeme biliminden bir terimdir ve bir bileşenin hesaplanan hizmet ömrünü tanımlar. Yorulma mukavemeti, malzemelerin ve bileşenlerin statik, yarı statik ve dinamik (tekrar eden veya ani) yüklere, hesaplanan hizmet ömrü çerçevesinde ve ilgili çevresel koşulları dikkate alarak dayanma kabiliyetini tanımlar.

Yorulma mukavemeti yöntemleri hem hesaplamalı yöntemler hem de test sonuçları olabilir. Bu nedenle operasyonel güç, yük (mekanik ve çevresel), malzeme, üretim ve yapının etkileşiminden elde edilen kesitsel bir bilimdir.

Dinamik yükler, neredeyse her zaman bileşen arızasının nedenidir. Arıza genellikle statik çekme testinden kaynaklanan kopma yükünün çok altındaki yüklerde meydana gelir. Çalışma mukavemetinin bir parçası olarak yorulma mukavemeti, malzemelerin döngüsel yükleme altındaki deformasyon ve arıza davranışını tanımlar.

Wöhler eğrisi kullanılarak istatistiksel doğruluk kapsamında bir bileşenin çalışma yükü altında arızalanmadan önce dayanabileceği döngü sayısı tahmin edilebilir.

Bir bileşenin çalışma mukavemeti Deneysel belirleme Takip testleri standartlaştırılmış yüz dizileri Test cihazları

Bir bileşenin yorulma dayanımı

Genellikle geliştirme departmanı, bir bileşeni dayanıklı olacak şekilde tasarlamaz, aksine çalışır durumda olacak şekilde tasarlar.

Bir bileşenin yorulma mukavemetini belirlemek için, sabit veya değişken genlik altında statik sürünme gerilimindenani gerilime ve salınım gerilimine kadar her türlü gerilim dikkate alınmalıdır.Sıcaklık, yağış, basınç gibi ortam ve çevre koşulları ile korozyon veya eskime nedeniyle malzemede meydana gelen değişiklikler de dikkate alınır.Buradaki zorluk, tasarımcının bileşeni güvenilir bir şekilde tasarlayabileceği karakteristik değerleri belirlemek için mümkün olan en basit testleri kullanmaktır.

Bununla ilgili sorun, hasar sürecinin çok karmaşık olması ve aslında tek bir parametre ile tanımlanamamasıdır.Başlangıçta, döngüsel plastik deformasyonların meydana geldiği yapısal veya üretimle ilgili iç kusurlara veya çentiklere dayanan mikro çatlakların oluşumu her zaman vardır.Bu süreci LCF testi ile açıklamaya çalışılır.Bunu, kırılma mekaniği yöntemlerinin kullanıldığı, kırılmaya kadar çatlak büyümesi izler.

Öte yandan, yorulma testi (Wöhler testi olarak da bilinir), çatlak başlangıcı ile çatlak büyümesiarasında ayrım yapmaz.Wöhler eğrisinin yardımıyla, değişken yük genliklerindeki hizmet ömrü, hasar biriktirme yöntemleri (örneğin Plamgren / Miner) kullanılarak nispeten kolay bir şekilde tahmin edilebilir.

Sonunda, malzeme karakterizasyonu için modern yöntemler sayesinde önemli ölçüde daha az çabayla da olsa, doğrulama için hala bileşen testi var.

Yorulma mukavemeti bugün neredeyse tüm teknoloji alanlarında test edilmektedir.Yorulma mukavemetinin kullanılması, özellikle hafif yapılarda belirli avantajlar sunar.Bileşenler daha az malzeme gerektirir ve bu nedenle, dayanıklı olacak şekilde değil de çalışır durumda olacak şekilde tasarlanmamışlarsa daha düşük bir kütleye sahip olurlar.Örneğin otomotiv endüstrisinde, daha hafif bir araç yakıttan tasarruf sağlar, ancak daha hafif yapı aynı zamanda daha yüksek bir taşıma yüküne izin verir.Operasyonel olarak stabil tasarım kısmen bir işlevi de yerine getirir: Dayanıklı olacak şekilde tasarlanan uçaklar, sadece çok ağır oldukları için uçamazlar.

Bir bileşenin geliştirilmesi

Bir cihazın, bir sistemin veya bir aracın neredeyse her bileşeni, çalışma sırasında zamanla değişen mekanik streslere maruz kalır.Geliştirmenin görevi, tüm hizmet işlevini yerine getiren bir ürün üretmektir.Öte yandan, genellikle kısa geliştirme süreleri, hafif yapı ve ekonomik üretim talepleri vardır.Yorulma testinde hesaplanan hizmet ömrü tahmininin uygulanması, bileşenlerin güvenli ve ekonomik tasarımına yardımcı olur.Yorulma kırılma mekaniği ayrıca çatlak büyümesinin tanımlanmasını sağlar.Tahribatsız test göstergeleri de ürün geliştirmeye dahil edilebilir.

Katı bir bileşenin amacı

- gerekli hizmet ömrüne ulaşmak

- bir yapının bileşenlerinin veya tüm sistemin güvenilirliği

- nominal hizmet ömrüne ulaşmadan önce arızaya karşı güvenlik (arıza olasılığı)

Deneysel yorgunluk mukavemetinin belirlenmesi

Bir bileşenin hizmet ömrü, yalnızca gerilim seviyesine değil, aynı zamanda gerilme sırasına da bağlıdır. Operasyonel olarak stabil bir bileşen tasarımı durumunda, çalışmaya benzer yükleme süresi eğrileri (değişken genlikli yük dizileri), monoton yüklerle yapılan çalışmalardan daha güvenilir hizmet ömrü hakkında bilgi sağlar.

Takip girişimleri

Operasyonel stabilitede, kaydedilmiş bir yükleme süresi sinyalinin test tezgahında mümkün olduğu kadar kesin bir şekilde yeniden üretileceği, takip testleri denilen testler gerçekleştirilir. Test standının ve bileşenin davranışı, en uygun şekilde ayarlanmış kontrolöre rağmen gerçek sinyalin istenen ayar noktası sinyaliyle eşleşmediği anlamına gelir. İzleme davranışını iyileştirmek için (hedef ve gerçek sinyal arasındaki uygunluk), hedef sinyal, asıl sinyal orijinal hedef sinyal ile uyuşana kadar yinelemeli bir süreçte değiştirilir.

Yorulma dayanımını belirlemek için uygun ürünler

Farklı malzemeler ve bileşenler, farklı test teknolojileri gerektirir. ZwickRoell, son yıllarda dinamik test cihazlarının ve tahrik teknolojilerinin geliştirilmesine büyük yatırımlar yaptı ve her test uygulaması için doğru tahrik konseptini sunuyor:

- Elektromekanik servo test silindiri 1Hz ve 50 kN'ye kadar düşük frekanslar için modüler bir konsept sunar

- Linear Testing Maschine LTM tahriki lineer motor teknolojisine dayanan bir dizi elektrodinamik test cihazıdır. Sürücü, teknolojiyi test etmek için özel olarak geliştirilmiştir ve ZwickRoell tarafından patentlidir.

- Çok düşük işletme maliyetleri ile çok yüksek test frekansları sunan Vibrophore serisi rezonans test cihazları. 285 Hz'e kadar test frekansları mümkündür.

- Standart yük çerçevesi konseptine sahip servo hidrolik test cihazları, her uygulama için en yüksek esnekliği sunar

Bu çeşitli tahrik teknolojileri sayesinde ZwickRoell, tahrik konsepti hakkında tarafsız tavsiyeler sağlayabilen tek test cihaz üreticisidir. Tüm test cihazlarında aynı test yazılımı ve kontrol teknolojisi kullanılmaktadır. Bu, günlük laboratuvar çalışmalarındaçok az eğitim çabası anlamına gelir.

Yukarıdaki test cihazlarının tümü hem statik hem de dinamik test cihazları olarak kullanılabilir. Bu, testControl II elektroniğinin ve denenmiş ve test edilmiş testXpert test yazılımının birlikte kullanılmasıyla mümkün olur.