Wytrzymałość adhezyjna powłok elektrodowych

Niezależnie od tego, czy w samochodzie elektrycznym, smartfonie czy baterii słonecznej w piwnicy – baterie stały się nieodzownym elementem naszego codziennego życia. Ale w jaki sposób można mieć pewność, że systemy magazynowania energii działają niezawodnie, trwale i bezpiecznie? Siła adhezji powłok elektrodowych odgrywa często niedocenianą, ale kluczową rolę.

Dlaczego wytrzymałość adhezji jest tak ważna w powłokach elektrod?

W bateriach litowo-jonowych – obecnie dominującym typie baterii – elektrody składają się z materiałów aktywnych naniesionych na folie metalowe (miedź dla anody, aluminium dla katody). Warstwy te muszą przylegać trwale i mocno, ponieważ podczas procesu ładowania i rozładowywania występują naprężenia mechaniczne: Materiały rozszerzają się, kurczą i podlegają naprężeniom cieplnym.

Jeśli przyczepność jest niewystarczająca, istnieje ryzyko, że powłoka odpadnie – czego konsekwencją może być utrata wydajności, utrata pojemności, a w najgorszym przypadku zwarcie. Badania wytrzymałości na przyczepność nie tylko pomagają zapewnić jakość, ale także zapobiegają potencjalnym zagrożeniom bezpieczeństwa.

Jak bada się wytrzymałość na przyczepność?

W praktyce wprowadzono dwie procedury:

1. Próba odrywania :

Taśmę klejącą przykleja się do powłoki, a następnie odkleja pod określonym kątem (zwykle 90 lub 180 stopni). Siła potrzebna do usunięcia powłoki pokazuje, jak mocno ona przylega. Ta procedura jest prosta i szybka, ale podatna na wpływy operatora.

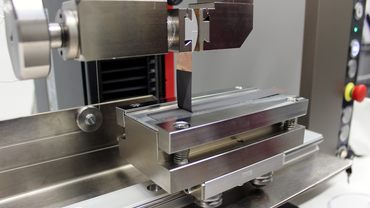

2.Próba rozciągania w kierunku Z:

Taśmę klejącą odrywa się prostopadle do powierzchni – w tak zwanym kierunku Z. Metoda ta jest bardziej powtarzalna, mniej zależna od kąta i szczególnie nadaje się do celów badawczych i kontroli jakości. Nowoczesne urządzenia pozwalają nawet na jednoczesne badanie kilku próbek.

Obie metody mają swoje uzasadnienie – producenci często stosują ich kombinację, aby uzyskać pełniejszy obraz jakości przyczepności.

Co wpływa na wyniki testów?

Jak to często bywa, diabeł tkwi w szczegółach. Nawet niewielkie odchylenia w przygotowaniu próbki mogą zafałszować wyniki:

- Czystość i wyrównanie: Pozostałości lub nierównomierne nałożenie wpływają na przyczepność.

- Jakość taśmy klejącej: Różnice w grubości, składzie lub sile klejenia mogą spowodować zmianę wartości.

- Warunki środowiskowe: Temperatura i wilgotność powietrza również mają wpływ. Dlatego badania należy przeprowadzać, o ile to możliwe, w stałych warunkach – w niektórych przypadkach nawet w atmosferze ochronnej.

Wyzwania w praktyce

Centralny problem: Wciąż nie ma jednolitych norm dotyczących badania przyczepności akumulatorów. Podczas gdy inne branże, na przykład przemysł klejów, mogą opierać się na ustalonych standardach, w przypadku technologii akumulatorowych często brakuje wiążących wytycznych. Różni producenci stosują różne metody, co utrudnia porównywanie.

Istnieje również potrzeba optymalizacji procesu przygotowywania próbek. Zautomatyzowane narzędzia standaryzujące na przykład ustawianie parametrów mogą pomóc zwiększyć powtarzalność, zwłaszcza w przypadku dużych wolumenów produkcji seryjnej.

Nowe technologie, nowe wymagania

W miarę postępu technologii akumulatorów rosną również wymagania, dotyczące przyczepności:

- Baterie ze stałym elektrolitem: Nie wykorzystują ciekłych elektrolitów, co zmienia równowagę sił w ogniwie. W tym przypadku wymagane jest szczególnie stabilne połączenie między warstwami.

- Anody krzemowe: Podczas ładowania mogą one rozszerzyć się nawet o 300% – to prawdziwy test wytrzymałościowy dla każdej powłoki. Bez wystarczającej przyczepności istnieje ryzyko rozwarstwienia, a co za tym idzie utraty funkcji komórek.

Wczesne badanie wytrzymałości na przyczepność w fazie rozwojowej pozwala na identyfikację i rozwiązanie tego typu problemów zanim wystąpią w terenie.

Droga do standardów i najlepszych praktyk

Dopóki nie powstaną globalne standardy, obowiązkiem producentów będzie ustalanie wewnętrznych standardów i utrzymywanie czystości procesów. Obejmuje to:

- Jednolite przygotowanie próbki

- Zastosowanie tych samych materiałów klejących

- Testy w stabilnych warunkach środowiskowych

Jednocześnie wiele firm i producentów sprzętu badawczego współpracuje ze sobą w celu opracowania niezawodnych protokołów badawczych – co stanowi krok w kierunku porównywalności i zapewnienia jakości na poziomie branżowym.

Wniosek: Małe badanie, duże działanie

Pomiar wytrzymałości na przyczepność powłok elektrodowych może na pierwszy rzut oka wydawać się szczegółem – w rzeczywistości jednak ma on ogromny wpływ na bezpieczeństwo, wydajność i żywotność nowoczesnych baterii.

Wraz ze wzrostem popularności nowych technologii budowy komórek i metod ich wytwarzania, badanie to staje się jeszcze ważniejsze. Postęp w technologii badawczej – od prób rozciągania w kierunku Z po integrację pomiarów mechanicznych, cieplnych i elektrycznych – pomaga uzyskać pełniejszy obraz zachowania elektrod w warunkach rzeczywistych.

Przekaz jest jasny: Kto ma przyczepność w ręku, ma baterię w ręku – dziś i w przyszłości.