Общие знания относительно определения твердости по Роквеллу

При определении твердости по Роквеллу, методе разницы глубины, измеряют остаточную глубину вдавливания индентора. В противоположность к этому при оптических методах (по Бринеллю, Виккерсу и Кнупу) измеряют размер отпечатка, оставляемого индентором.

Чем глубже определенный индентор при определенном усилии испытания проникает в поверхность заготовки (образца), тем мягче испытываемый материал. Из остаточной глубины проникновения, а также некоторых других факторов (см. ниже) можно определить твердость по Роквеллу (HR).

При определении твердости по Роквеллу общее усилие испытания прикладывается в два этапа. Это позволяет исключить влияние неровности поверхности образца (например, наличие канавок), а также ошибок измерения вследствие зазора измерения глубины проникновения.

Процесс определения твердости по Роквеллу (HR) согласно ISO 6508

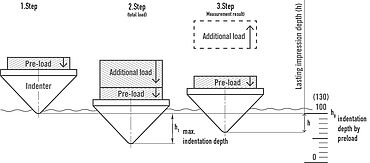

- 1.этап испытания

Сначала индентор с преднагрузкой (ее также называют предварительным усилием) вплоть до глубины проникновения h0 вдавливается в испытываемый образец. Значение h0 определяет базовую плоскость для последующего измерения остаточной глубины проникновения (h). - 2.этап испытания

Затем прикладывается дополнительное испытательное усилие в течение регламентированного в стандарте срока воздействия (несколько секунд), причем индентор вдавливается в образец вплоть до максимальной глубины проникновения h1. Сумма предварительного усилия и дополнительного усилия создает общее усилие испытания (его также называют главное усилие или основная нагрузка). - 3.этап испытания

По прошествии срока воздействия дополнительное испытательное усилие сбрасывается, индентор перемещается на упругую составляющую глубины проникновения на общем усилии испытания назад в исходную позицию и останавливается на высоте остаточной глубины проникновения h (0,002 или 0,001 мм). Ее также называют разницей глубины (разница глубины проникновения до и после приложение общего усилия испытания). На основе остаточной глубины проникновения h можно рассчитать твердость по Роквеллу (HR) по регламентированной в стандарте ISO 6508 формуле с помощью соответствующей шкалы Роквелла. - Процесс испытания по Роквеллу

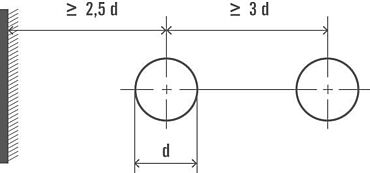

При методе по Роквеллу отпечатки следует наносить таким образом, чтобы было достаточное расстояние до кромки образца, а также между отдельными отпечатками. Минимальные значения, которые по стандарту следует соблюдать, указаны в графике ниже.

Преимущества и недостатки определения твердости по Роквеллу

Метод определения твердости по Роквеллу предлагает следующие преимущества:

- нет необходимости в подготовке образцов (резка, шлифовка, запрессовка)

- возможность прямого считывания значения твердости, оптический анализ не требуется (измерение диагоналей, как при оптических методах)

- быстрый (короткий испытательный цикл) и экономичный метод (машины для определения твердости сравнительно дешевы, т.к. их не требуется оснащать дорогостоящей оптикой, в отличие от машин для оптических методов по Бринеллю, Виккерсу и Кнупу)

- неразрушающий контроль, заготовку можно продолжать использовать

Метод определения твердости по Роквеллу обладает следующими недостатками:

- Это не всегда самый точный метод определения твердости, так как даже небольшая погрешность измерения разницы глубины приводит к большой ошибке при определении значения твердости.

- Место испытания должно быть свободным от любых загрязнений (например, окалины, инородных тел или масла), чтобы получить содержательный результат.

- Индентор обладает неизвестным влиянием на результат испытания: например, если индентор изношен и конус больше не соответствует требованиям стандарта (требование: использовать только сертифицированные и откалиброванные инденторы, чтобы свести влияния к минимуму!).

- С увеличением твердости материалы трудно различать.

Примеры методов и областей применения определения твердости по Роквеллу

Для достижения как можно более широкого диапазона применения метода по Роквеллу было разработано несколько процедур как для определения твердости по Роквеллу, так и по супер-Роквеллу.

Отдельные методы определения твердости по Роквеллу отличаются друг от друга:

- типом индентора (материал, форма и геометрия / диаметр шарика);

- величиной общего усилия испытания (также главного усилия или главной нагрузки);

- делением шкалы (база h0 для измеряемой остаточной глубины проникновения h: 100 или 130 единиц (формула, в зависимости от шкалы: 1 единица E = 0,002мм или 0,001мм)).

Получаемые методы по Роквеллу используют пять различных инденторов (конус с алмазным напылением кривизной 120° или твердосплавный шарик из карбида вольфрама с диаметрами: 1/16",1/8",1/4",1/2") и шесть различных общих усилий испытания (15, 30, 45, 60, 100, 150 кгс).

Отсюда получается 30 различных - нормированных по ISO 6508 и ASTM E18 – шкал Роквелла (например: A, B, C, 30N, 15T) или методов испытаний (например: HRA, HRBW, HRC, HR30N, HR15TW), подходящих, соответственно, для различных диапазонов твердости и, следовательно, самых разных материалов и диапазонов применения (см. таблицы ниже).

Метод Роквелла зачастую используют в качестве «быстрого испытания» на производстве или в лаборатории, но также и для других процедур (например, испытание на прокаливаемость методом торцевой закалки / испытание по Жомини.

Наиболее популярным методом определения твердости по Роквеллу на практике является HRC. Для определения твердости более мягких материалов принципиально используют шариковые инденторы, а для испытаний более твердых материалов - инденторы с алмазным напылением. Алмаз действовал бы на более мягкие материалы разрушительно или вовсе протыкал бы их.

В таблице показаны нормированные по ISO 6508 методы Роквелла и способы их применения. Преднагрузка для всех методов составляет 10 кгс.

| Метод | Индентор | Главный груз (кгс) | Области применения |

|---|---|---|---|

| HRA | Алмаз 120° | 60 | цементированные стали и сплавы, твердые сплавы |

| HRBW | Шарик 1/16" | 100 | медные (Cu) сплавы, незакаленные стали (в США также для стали до 686Н/мм²) |

| HRC | Алмаз 120° | 150 | цементированные стали и сплавы, твердые сплавы |

| HRD | Алмаз 120° | 100 | цементированные стали и сплавы, твердые сплавы |

| HREW | Шарик 1/8" | 100 | алюминиевые (Al) сплавы, медные (Cu) сплавы |

| HRFW | Шарик 1/16" | 60 | тонкая, мягкая листовая сталь |

| HRGW | Шарик 1/16" | 150 | бронза, медь (Cu), чугун |

| HRHW | Шарик 1/8" | 60 | алюминий (Al), цинк (Zn), свинец (Pb) |

| HRKW | Шарик 1/8" | 150 | подшипниковые сплавы и другие очень мягкие или тонкие материалы, включая пластмассы (см. ASTM D785) |

| HRLW | Шарик 1/4" | 60 | |

| HRMW | Шарик 1/4" | 100 | |

| HRPW | Шарик 1/4" | 150 | |

| HRRW | Шарик 1/2" | 60 | |

| HRSW | Шарик 1/2" | 100 | |

| HRVW | Шарик 1/2" | 150 |

В следующем обзоре показаны все нормированные по ASTM E18 методы супер-Роквелла и способы их применения. Преднагрузка для всех методов составляет 3 кг.

| Метод | Индентор | Главный груз (кгс) | Области применения |

|---|---|---|---|

| HR15N | Алмаз 120° | 15 | заготовки с тонким цементированием |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | Шарик 1/16" | 15 | тонкий листовой металл |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | Шарик 1/8" | 15 | алюминий (Al), цинк (Zn), свинец (Pb), белая жесть |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | Шарик 1/4" | 15 | алюминий (Al), цинк (Zn), свинец (Pb), белая жесть |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | Шарик 1/2" | 15 | алюминий (Al), цинк (Zn), свинец (Pb), белая жесть |

| HR30YW | 30 | ||

| HR45YW | 45 |