Наноиндентация (англ.: Nanoindentation)

Тенденция к миниатюризации готовых изделий требует также наличия соответствующих методов определения механической нагрузочной способности этих мельчайших элементов. Сюда относится наноиндентация: инструментированное испытание на проникновение в нанодиапазоне. Тончайшие слои испытывают, кроме всего прочего, на твердость, адгезионную прочность и износ - summa summarum (совокупность) наноиндентации.

Многообразие наноиндентации

С развитием инновационных технологий расход материалов на изготовление постоянно снижается.По этой причине наноиндентация становится предпочтительной техникой для определения механических характеристик материалов на микро- и наношкале.Испытательные системы - так называемые наноинденторы - можно использовать для проведения разнообразных испытаний:

Измерение твердости и модуля упругости по ISO 14577

Обычно измерения проводятся с помощью индентора по Берковичу с регулированием усилия. Возможно проведение очень быстрых измерений (например, нагружение 10 сек., выдержка 5 сек. и разгружение 4 сек.).

Измеряемые величины:

- твердость вдавливания HIT (можно переводить в HV)

- твердость по Мартенсу HM или HMs

- модуль вдавливания EIT (модуль упругости)

- ползучесть вдавливания CIT или релаксация RIT

- отношение упругой составляющей деформации к работе вдавливания nIT

Всего можно выводить более 60 величин.

Определение микротвердости царапанием

Обычно испытания проводятся со сферическими наконечниками радиусом от 5 до 10 μм. Это позволяет максимальному напряжению располагаться по большей части в слое, а не в подложке. Возможно многократное сканирование поверхности. Благодаря малой длине царапины, снижаются износ наконечника и влияние шероховатости поверхности.

Измерение кривых напряжения/деформации

В сотрудничестве с исследовательским центром в г. Карлсруэ был разработан метод, позволяющий из отпечатков индентора в форме шарика определять комплексную кривую напряжения/деформации металлов.Он основан на использовании нейронных сетей для идентификации параметров и учитывает также кинематическое упрочнение.

Твердость по Виккерсу

Твердость по Виккерсу можно рассчитывать из твердости вдавливания. Проведенное Федеральным ведомством по исследованиям материалов (BAM) на основе 20 материалов масштабное сравнение между традиционной твердостью по Виккерсу и рассчитанной с помощью алгоритмов InspectorX, пересчитанной из HIT твердости по Виккерсу выявило среднюю разницу менее чем в 10 %, в отличие от 25 – 30 % у других программных пакетов.

[T. Chudoba, M. Griepentrog, International Journal of Materials Research 96 (2005) 11 1242 - 1246]

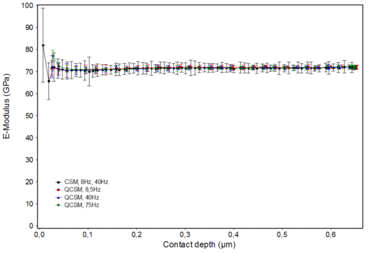

Зависимые от глубины измерения с помощью модуля QCSM

При регистрируемых измерениях твердости для определения твердости вдавливания HIT по ISO 14577 измеряется кривая усилия/глубины вдавливания F(h) с определенной максимальной нагрузкой. Твердость можно указывать только для достигнутой при этой максимальной глубины. Распределение твердости по глубине можно определить только посредством измерений с различными усилиями в различных местах образца. При наноиндентации этот способ является затратным, он существенно увеличивает время на проведение измерений и анализа.

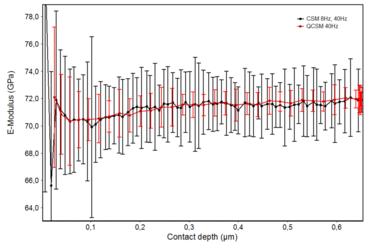

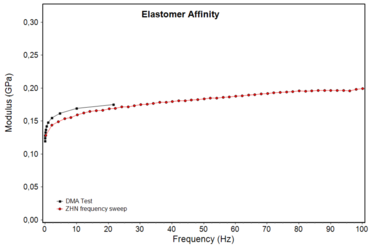

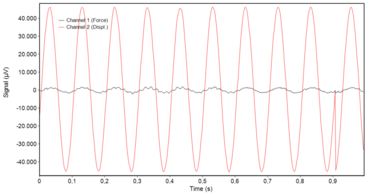

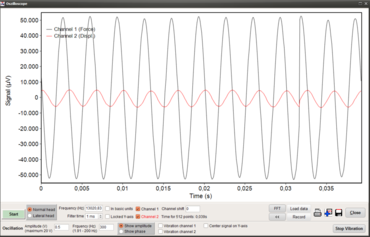

При методе CSM или QCSM жесткость рассчитывается уже во время нагружения из частного амплитуды усилия и амплитуды перемещения малого колебания.

При методе непрерывного измерения жесткости (CSM) малое колебание постоянно накладывается на статический сигнал усилия.Соотношение амплитуды усилия и перемещения после некоторых корректировок, учитывающих вибрирующую массу, частоту и коэффициент демпфирования, выдает контактную жесткость между испытываемым телом и образцом.При методе CSM статическое усилие во время нагружения при каждом колебании несколько отличается.Это осложняет усреднение нескольких колебаний и регулирование.

Напротив, при методе QCSM усилие увеличивается поэтапно, и колебание включается только в течение короткого времени выдержки примерно в 0,5 с - 3 с на каждой ступени (см. принципиальную схему QCSM).Благодаря этому, можно усреднять несколько колебаний, регулирование также облегчается.Например, при частоте 40 Гц и времени выдержки (dwell time) в 1,4 с измеряется 56 амплитуд.При методе QCSM из них первые 20% колебаний не учитываются для усреднения, чтобы снизить влияние ползучести на результат.Это важно особенно при испытании вискозных материалов.

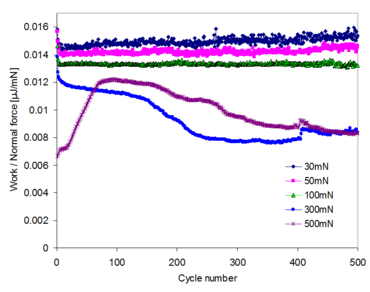

Наноиндентация: исследования микроизноса с разрешением в нанометр

Подобные алмазу углеродные покрытия (DLC) из-за своей высокой твердости, малого трения и высокой устойчивости к коррозии часто находят применение в промышленности. По-прежнему существуют расхождения между результатами промышленных испытаний на износ в рабочих условиях и стандартных лабораторных испытаний на износ.

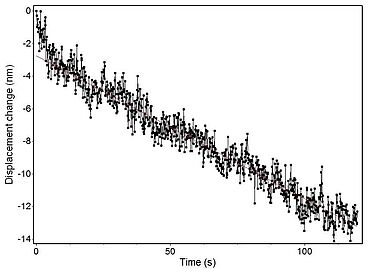

Для того, чтобы проанализировать и понять преобладающие механизмы износа, необходимо исследовать отдельные неровности поверхности с радиусом контакта примерно от 0,1 μм до 20 μм с высоким разрешением. Практически отсутствуют какие-либо методу измерения износа в диапазоне нагружения менее 1 Н с разрешением в нанометр при измерении перемещения.

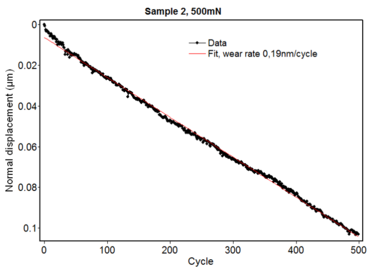

Наноиндентация в сочетании с измерениями поперечного усилия/перемещения с высоким разрешением теперь позволяет проводить подобные исследования.

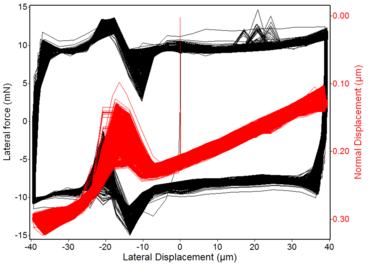

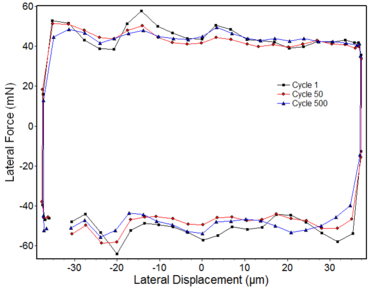

Для испытаний на микроизнос применяется универсальная наномеханическая испытательная система ZHN с латеральной измерительной головой LFU.

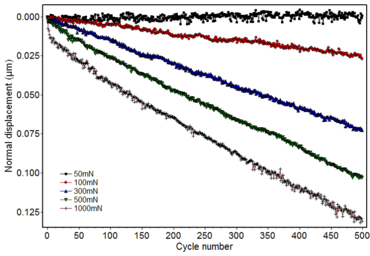

- Условия испытаний:

- 500 циклов осциллирующего смещения

- амплитуда 80 μм, постоянная скорость

- 6 с за цикл → скорость 26,7 μм/с

- время измерения 3024 с

- частота передачи данных 8 Гц

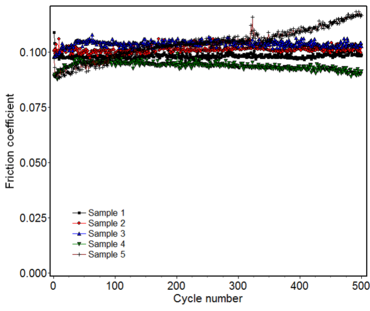

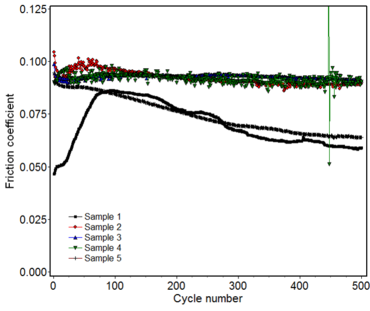

Образцы, инденторы, нормальные усилия

| Параметры | Пленочный материал | Толщина пленки, µм | Твердость, ГПа | Модуль упругости, ГПа | Предел текучести, ГПа | Коэффициент Пуассона |

| Образец 1 | a-C:H | 4 | 14,5 | 120 | 10.9 | 0,2 |

| Образец 2 | a-C (высокая доля sp3) | 5 | 50,0 | 542 | 30,1 | 0,2 |

| Образец 3 | a-C | 3 | 15,0 | 170 | 8,8 | 0,2 |

| Образец 4 | a-C:W (17%) | 3 | 14,5 | 140 | 9,5 | 0,2 |

| Образец 5 | a-C:H (структурирован) | 4 | 12,2 | 103 | 9,0 | 0,2 |

- Индентор 1: алмазное покрытие, начальный радиус 67 μм, 5 значений усилия от 50 мН до 1000 мН

- Индентор 2: алмазное покрытие, начальный радиус 6 μм, 7 значений усилия от 5 мН до 200 мН

- Индентор 3: твердый сплав, начальный радиус 100 μм, 4 значения усилия от 100 мН до 1000 мН

Подведение итогов результатов скорости износа

- Износ при медленных колебаниях и влажности воздуха ок. 50 % начинается у покрытий DLC в тот момент, когда давление прижима составляет примерно 10 % - 30 % предела текучести.

- Механизм износа меняется, когда давление прижима достигает предела текучести.

- Скорость износа у гладких поверхностей приблизительно пропорциональна давлению прижима. Рост глубины за перемещение смещения составляет менее 0,15 нм, т.е. только 0 - 2 атомных слоя. Износ представляет собой непрерывный процесс без сокращения частиц.

- Износ начинается при более низком нормализированном давлении прижима для содержащих водород DLC.

- Более высокая твердость при этом типе износа не является преимуществом. При одинаковом нагружении (абсолютная) скорость износа у твердых покрытий примерно соответствует скорости износа у мягких покрытий.

- Ответные элементы из твердого сплава вызывают в 2,5 раза больший износ покрытий, чем алмазные наконечники.

- Для исследованного вида износа связь между скоростью износа и трением отсутствует.

Отображение испытания на наноиндентацию

Характеристики системы при нагружении определяются по самому слабому звену. Поэтому методы измерений, дающие образцу глобальную характеристику, являются эффективными. Отображение механических свойств представляет собой шаг в направлении глобальной характеризации.

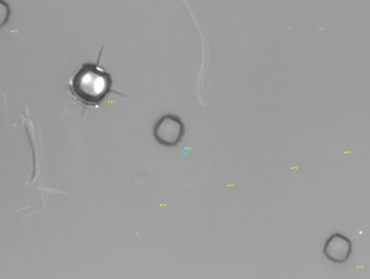

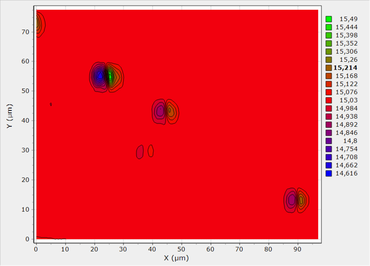

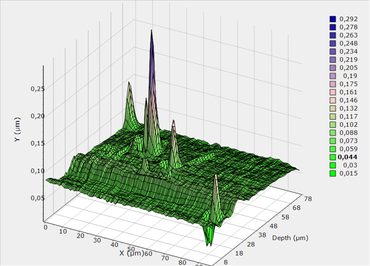

Ниже представлен пример измерения образца из кварцевого стекла с отпечатками:

на образец из кварцевого стекла были нанесены отпечатки с различными усилиями шариковым индентором радиусом 10 µм. Такой же индентор был использован для сканирования образца. На рис. 2 показана поверхность кварцевого стекла с отпечатками, нанесенными при усилии 800 мН (слева вверху) и 2 по 500 мН. Другие отпечатки при меньших усилиях были чисто упругими. Отпечаток, нанесенный с усилием 200 мН, визуально практически не заметен, однако он указывает на пластичную деформацию в несколько нанометров.

- Измерения проводились с усилием контакта в 15 мН. При таком относительно большом сканирующем усилии контакт является чисто упругим, и даже при очень малых коэффициентах трения разрешения еще достаточно при измерении латерального усилия. Зона сканирования соответствует размеру изображения оптики в 97 µм x 77,5 µм в наивысшем увеличении в 3350 раз на экране. Другие измеряемые параметры:

- 45 строк

- Время сканирования на строку: 25 с для высокого разрешения

- Частота передачи данных 8 Гц

- Смещение 10 % (дополнительная длина сканирования с обеих сторон вне представленной зоны, чтобы исключить эффекты запуска/остановки)

- Частота колебаний 40 Гц

- Амплитуда 0,1 В (примерно соответствует амплитуде перемещения 5 нм и амплитуде усилия 0,8 мН)

На основе отображения нормального усилия можно хорошо отслеживать позиции отпечатков, т.к. усилие при входе в отпечаток падает, а при выходе растет. Система регулирования недостаточно быстра, чтобы компенсировать этот эффект.

Здесь также виден легкий дефект при нанесении отпечатка с усилием 200 мН. Такая же картина получается, если отображать только амплитуду колебания усилия (рис. 4).

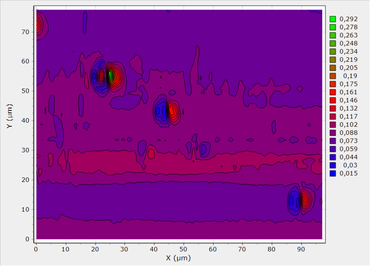

Для определения Е-модуля требуется не только жесткость контакта - которую можно легко определить из измеренной амплитуды усилия и перемещения - но и корректная глубина вдавливания. Для этого необходима корректировка нулевой точки, которую можно провести в том же окне анализа. Результат отображения Е-модуля кварцевого стекла показан на рис. 5. Ожидаемое значение в 72 Па достаточно хорошо достигается по всей поверхности за исключением позиций отпечатков. Там модель анализа не соответствует ровной поверхности, поэтому получаются слишком высокие значения.

Коэффициент трения между алмазным наконечником и кварцевым стеклом рассчитывается из соотношения латерального усилия и нормального усилия. Это представлено на рис. 6 и 7. На отпечатках оно (аналогично рис. 3) сначала падает в направлении перемещения, чтобы потом при выходе из углубления снова вырасти.

В целом коэффициент трения составляет 0,7 - 0,8. Только в передней зоне образца в пределах одной полосы он несколько ниже. Причина этого не известна.

Измерения всех представленных характеристик проводились в течение одного сканирования, которое было, однако, достаточно длительным (примерно 2000 с). Сокращение времени сканирования возможно. Однако из-за более быстрого перемещения возможно увеличение помех при расчете результатов.

Другие области применения наноиндентации

- Разработка покрытий: от мягких (полимеры) до твердых (алмазоподобные)

- Определение критических напряжений для образования трещин или пластической деформации

- Твердые покрытия для инструментов и в качестве защиты от царапин

- Защитные покрытия на стеклянных изделиях

- Лаки и золь-гель-покрытия

- Автоматизированное измерение профильного прохождения на поперечных шлифах

- Нанопокрытия для датчиков и MEMS/NEMS

- Биологические материалы

- Матричные эффекты в сплавах (отображение)

- Керамические материалы и композиты

- Поверхности с ионной имплантацией

- Анализ повреждений в микроэлектронике