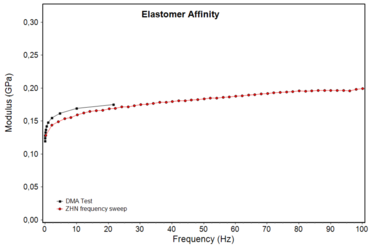

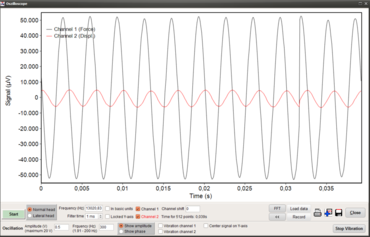

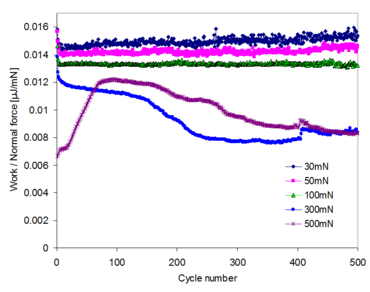

連續剛性測量(CSM)方法在負載訊號上加入了一個連續的小振盪。力與位移幅值的比值提供了經過一些修正後的壓頭和試片之間的接觸剛性,這些修正考慮了移動質量、頻率和阻尼係數。在 CSM 方法中,每次振盪加載時的靜力略有不同。這使得幾個振盪的平均值和反饋控制變得複雜。

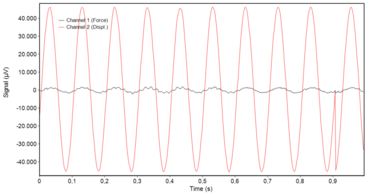

相反地,在準靜態連續剛性測試方法中,負載是以小幅度的增加,振盪僅在大約 0.5秒到 3秒 之間的短暫停留時間內被開啟(參見QCSM方法原理)。這樣可以輕鬆地得到幾個振盪的平均值,而且反饋控制也更加準確。例如,在 40 赫茲的頻率和 1.4 秒的駐留時間下測量了 56 次振盪的振幅。在 QCSM 方法中,不考慮測量幅度的前 20% 進行平均以減少蠕變對結果的影響。這對黏膠材料非常重要。

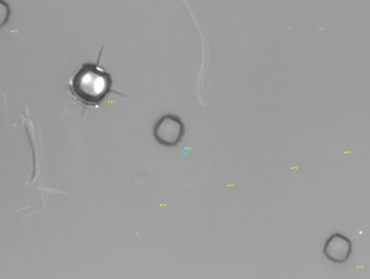

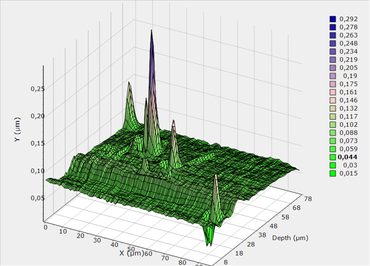

用半徑約為10 µm的球形壓頭在熔融石英試片上壓出幾個壓痕。同樣的壓頭也用於掃描試片。圖 2 顯示了具有 800 mN(左上)和 2x 500 mN 壓痕的玻璃表面。較低負載下的其他壓痕是完全彈性的。200 mN下的壓痕在光學上很難識别,但是,可以測量到幾奈米的小塑性變形。

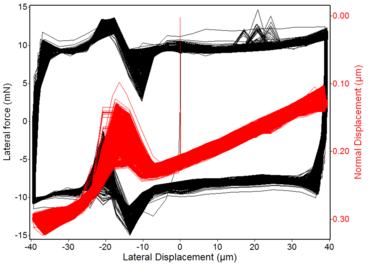

- 使用 15 mN 的接觸力執行測量。這是一個相對較大的掃描力,但接觸是完全彈性的,這樣可以更好地測量預期較小摩擦係數的橫向力。掃描範圍為97 µm x 77.5 µm的光學圖像,在螢幕上最高可放大約3350倍。其他測試參數如下:

- 45行

- 每行掃描時間:25秒(高解析度)

- 數據速率 8 赫茲

- 偏移量10%(超出分析範圍的兩側的額外掃描長度,以排除啟動-停止效應)

- 振盪頻率40 赫茲

- 振幅0.1 V(相當於5 nm左右位移和0.8 mN力量振幅)

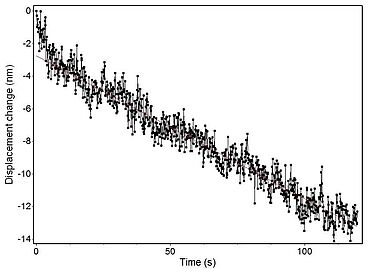

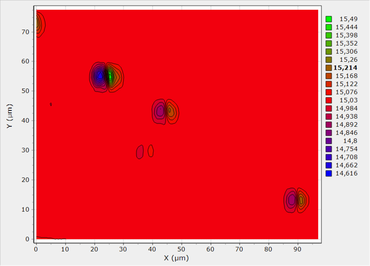

法向力訊號的繪製允許清晰地檢測壓痕位置,因為當壓頭滑入壓痕時,力變小,當壓頭滑出時,力變大。力量控制的速度不夠快,無法抵消這種影響。

在這裡,在200 mN壓痕位置也可以看到輕微的變形。當只顯示振盪的力量振幅時,也可以得到類似的結果(圖4)。

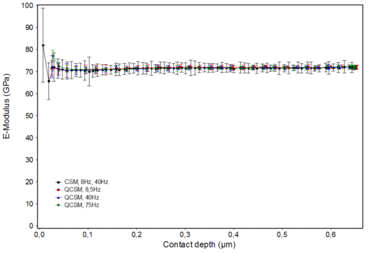

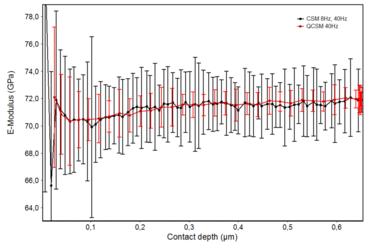

對於楊氏模量的測定,不僅需要接觸剛性(很容易從測得的力和位移幅度中獲得),而且還需要正確的壓痕深度。因此,需要對位移測量進行零點校正。此操作可以在同一分析窗口中執行。熔融石英的楊氏模量繪製圖的結果顯示在圖5中。除了壓痕位置外,整個區域都達到了 72 GPa 的預期值。其中,假設平面的分析模型是不正確的,故結果則會太大。

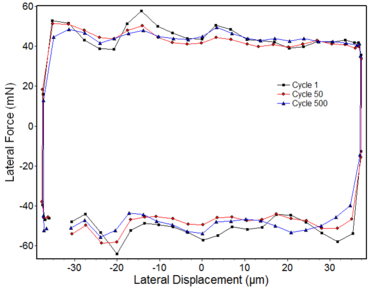

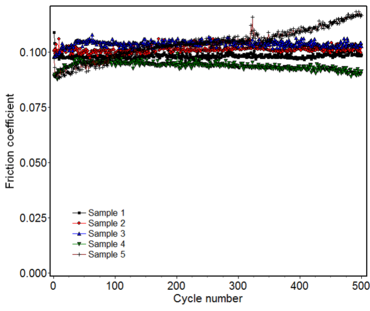

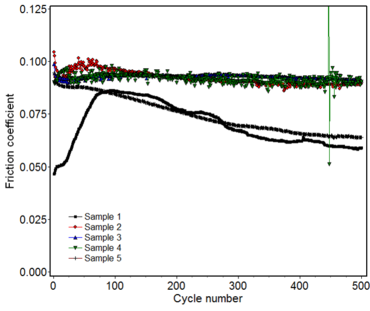

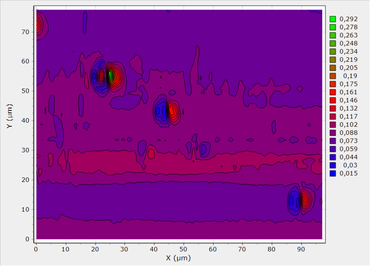

由橫向力與額定力之比,求得鑽石針尖與玻璃間的摩擦係數,如圖 6 和圖 7 所示。在壓痕位置,根據圖 3,摩擦在移動方向上減小,當針尖移出壓痕時增加。

在平坦區域,摩擦係數在0.7 - 0.8之間。只有在試片的前半部才會略低一些,這方面的原因仍不清楚。

所有呈現性能的測量都是在一次掃描期間進行的,掃描時間相對較長,大約2000s。掃描時間可以大幅縮短;但是,移動速度越快,散射越大。