Co je průtahoměr (extenzometr)?

Průtahoměr je zařízení pro měření deformace, které se používá ke sledování prodloužení vzorku při zatěžování.

- Prodloužení materiálu je fyzikální deformace, ke které dochází při zatěžování materiálu, například účinkem síly vyvozované při zkoušce tahem. Kromě deformace způsobené tahovým zatížením slouží průtahoměry také pro stanovení dalších typů deformací při zkouškách tlakem, ohybem, cyklických včetně únavových.

- Průtahoměry měří deformaci přímo na vzorku. Tím se eliminují vlivy ostatních komponentů zkušebního systému a zvyšuje se přesnost měření.

- Přesné měření deformace je nutné při určování charakteristických hodnot materiálu. Tahový modul pružnosti, Youngův modul, mez kluzu, deformace při přetržení, hodnota r a Poissonovo číslo, to jsou typické charakteristiky stanovené pomocí průtahoměru. Tyto informace jsou nezbytné při porovnávání materiálů. Pomáhají výrobcům určit, zda jsou schopny odolat zatížení, kterému jsou vystaveny při použití k určenému účelu.

- Průtahoměry se používají v široké oblasti průmyslových odvětví a u ještě širší škály materiálů. Příkladem jsou kovy, plasty, vlákny vyztužené kompozity, elastomery, fólie, textilie, lana, papír a dřevo.

Typ / kategorie průtahoměrů

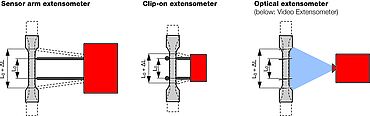

Pro pochopení fungování průtahoměrů je důležité vědět, že v zásadě rozlišujeme dva typy: kontaktní a bezkontaktní (optické).

Kontaktní průtahoměry lze dále rozdělit na nasazovací (clip-on) a ramínkové.

Bezkontaktní optické průtahoměry zahrnují přístroje založené na videu (běžné optice) a laseru.

- Průtahoměry s ramínky opatřené břity se po připnutí dotýkají vzorku. Deformace se měří vyhodnocením změny úhlu nebo dráhy součástí ramínkového snímače. Technologie ramínkového průtahoměru je osvědčená a snadno pochopitelná. Vyznačují se tím, že poskytují vysokou úroveň modularity, nabízejí flexibilitu pro různé zkušební úlohy a možnost přizpůsobení od manuálního až po plně automatizovaný systém.

- Nasazovací snímače dráhy typu clip-on jsou cenově výhodným řešením pro standardní zkušební úlohy a pro nižší počet vzorků série zkoušek. Připevňují se přímo na vzorek. Nasazení snímače na vzorek a tím mechanický přenos je krátký a tuhý, čímž je dosaženo vysoké přesnosti měření. Tyto průtahoměry však mají omezené použití: Vzhledem ke své konstrukci má většina z nich omezenou počáteční měřenou délku a kratší pracovní dráhu.

- Optické průtahoměry jsou založeny na bezkontaktním kamerovém snímání obrazu. Počáteční měřená délka snímače je dána značkami – buď přímo na vzorku, nebo pomocí virtuálních měřicích značek aplikovaných pomocí softwaru. Posuv značek je v průběhu zkoušky sledován porovnáním obrazu s obrazem, a tak je zaznamenána dráha pohybu nebo naměřená deformace. Protože kamera snímá celkově velkou část vzorku, jsou k dispozici další možnosti vyhodnocení, včetně 2D DIC (digitální obrazové korelace), měření změny polohy více měřicích bodů. Je také možné automaticky určit místo lomu ještě před vyjmutím upnutého vzorku.

Optické / bezkontaktní průtahoměry

Optické průtahoměry (videoextenzometry a laserové extenzometry) měří bezkontaktně, a proto mechanicky neovlivňují měření charakteristických hodnot materiálu. Další výhodou snímačů pro bezkontaktní měření dráhy je to, že je lze používat až do porušení bez rizika poškození, a to i u vzorků, které jsou z tohoto hlediska potenciálně nebezpečné.

Další informace o našich videoextenzometrech a laserových extenzometrech naleznete pod následujícími odkazy:

Proč si vybrat průtahoměr společnosti ZwickRoell?

Průtahoměry ZwickRoell:

- Patří mezi jednu z našich klíčových kompetencí, která je výsledkem desetiletí zkušeností s aplikačními technologiemi.

- Vyvíjíme a vyrábíme je ve vlastní režii společně s našimi dalšími komponenty, což zaručuje plnou kompatibilitu zkušebního systému.

- Jsou navrženy tak, aby překonaly standardní požadavky, protože přesnost průtahoměrů je nezbytná pro reprodukovatelné a spolehlivé výsledky zkoušek.

Kritéria výběru

Téměř všechny normy pro tahové zkoušky, například ASTM a ISO, vyžadují přesné měření deformace. Nejvhodnější průtahoměr pro danou aplikaci závisí na požadavcích stanovených normou a na vlastnostech materiálu vzorku.

Zvolení ideálního průtahoměru je založeno na šesti hlavních kritériích. Záleží na splnění požadavků na průtahoměr, jako je jeho přesnost, citlivost, rozsah měření, požadované měřené hodnoty a zkušební teplota, při které bude použit. Klíčovou přidanou hodnotu však představují vlastnosti, jako je snadné ovládání, rychlost zvládnutí obsluhy, rozsah funkcí, náklady na zkoušku a další volitelné možnosti.