Životnost

Životnost je termín používaný v materiálovém inženýrství, který označuje vypočtenou dobu spolehlivosti provozu součásti. Životnost popisuje schopnost materiálů a součástí odolávat statickému, kvazistatickému a dynamickému (opakovanému nebo rázovému) zatížení bez poškození v rámci vypočtené životnosti a při zohlednění příslušných podmínek prostředí.

Metody pro stanovení životnosti mohou vycházet buď z výpočtů nebo z výsledků zkoušek. Životnost je tedy mezioborová věda, která se skládá z interakce zatížení (mechanického a environmentálního), materiálu, výroby a konstrukce.

Dynamické namáhání je téměř vždy příčinou selhání součásti. K selhání často dochází při zatížení, které je výrazně nižší než lomové napětí zjištěné při statických zkouškách tahem. Únavová odolnost jako součást životnosti označuje deformační chování a poškození materiálů při cyklickém namáhání.

Počet cyklů, které součást vydrží při provozním zatížení až do poruchy, lze předpovědět se statistickou přesností pomocí S-N křivky.

Životnost součástí Experimentální vyhodnocení Zkoušky simulace Standardizované zatěžovací sekvence Zkušební stroje

Životnost komponentů

Vývojáři často nenavrhují součást tak, aby byla odolná proti únavě, ale spíše tak, aby vykazovala vysokou životnost.

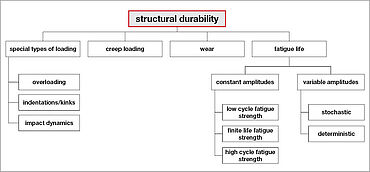

Pro stanovení životnosti součásti je třeba vzít v úvahu všechny typy zatížení – od statického, tečení přes rázové až po cyklické zatížení s konstantní nebo proměnnou amplitudou. V úvahu se berou podmínky prostředí, jako je teplota, srážky, tlak a také změny materiálu způsobené korozí nebo stárnutím. Úkolem je tedy stanovit charakteristické hodnoty pomocí co nejjednodušších zkoušek, na jejichž základě může konstruktér vyvinout spolehlivou součástku.

Problém spočívá v tom, že proces poškození je velmi složitý a nelze jej popsat jediným parametrem. Vždy začíná vznikem mikrotrhlin vycházejících z vnitřních vad nebo vrubů, na kterých dochází k cyklickým plastickým deformacím. Zkouška LCF se využívá jako pokus o vyjádření tohoto procesu. Poté dochází k růstu trhliny až do porušení, pro který se používají metody lomové mechaniky.

Vysokocyklová únavová zkouška (také S-N zkouška) nesleduje rozdíl mezi iniciací trhliny a jejím růstem. Pomocí S-N křivky lze poměrně snadno předpovědět životnost při proměnné amplitudě zatížení pomocí metod akumulace poškození (např. Plamgren/Miner).

Stále však existuje možnost ověřování pomocí zkoušek součástí. Díky moderním metodám je charakteristika materiálů podstatně méně náročná.

V současnosti se provádějí zkoušky životnosti téměř ve všech technických oborech. Určité výhody přináší životnost zejména u lehkých konstrukcí. Komponenty s menším objemem materiálu mají rovněž nižší hmotnost. Bývají navrženy tak, aby měly vyšší životnost, ale nikoli odolnost proti únavě. Například v automobilovém průmyslu má vozidlo s nižší hmotností menší spotřebu paliva a lehčí konstrukce zároveň poskytuje také vyšší nosnost. Konstrukce se spolehlivou životností částečně splňuje i funkční požadavek: letadla navržená tak, aby byla odolná proti únavě, by nemohla létat, protože by byla příliš těžká.

Vývoj komponentů

Téměř každá součást stroje, systému nebo vozidla je během svého provozu vystavena mechanickému zatížení, které časem vyvolává změny. Úkolem vývojářů je vytvořit výrobek, který bude plnit svou funkci po celou dobu životnosti. Proti tomu často stojí krátké doby vývoje, požadavky na lehkou konstrukci a hospodárnou výrobu. Použití vypočteného odhadu životnosti při únavových zkouškách podporuje spolehlivý a hospodárný návrh součástí. Lomová mechanika v oblasti únavy navíc podporuje popis růstu trhliny. Charakteristické údaje z nedestruktivní zkoušky lze zahrnout do vývoje výrobku.

Cílem pro vytvoření spolehlivé součásti je

- dosažení požadované životnosti

- spolehlivost komponentů, které tvoří konstrukci nebo celý systém

- zajištění proti poruše nebo odstávce před dosažením jmenovité životnosti (pravděpodobnost poruchy)

Experimentální stanovení životnosti

Životnost součásti závisí nejen na úrovni zatížení, ale také na průběhu zatěžování. U konstrukcí součástí vyžadující dobrou životnost poskytují časové průběhy zatížení podobné reálnému namáhání (sekvence zatěžování s proměnlivou amplitudou) spolehlivější informace o životnosti než zkoušky s monotónním zatížením.

Simulační zkoušky

Pro testování životnosti se provádějí simulační zkoušky, při nichž je třeba na zkušebním systému co nejpřesněji reprodukovat zaznamenaný časový signál zatěžování. Chování zkušební stolice a součásti vede k tomu, že skutečný signál i přes optimálně nastavený regulátor neodpovídá hodnotám požadovanému signálu. Aby se zlepšil průběh simulace (shoda mezi nastavenou hodnotou nebo cílovým signálem a skutečným signálem), mění se signál nastavené hodnoty v iteračním procesu, dokud skutečný signál neodpovídá původnímu signálu požadované hodnoty.

Související produkty pro zkoušky životnosti

Různé materiály a součásti vyžadují použití různých zkušebních technologií. V posledních několika letech proto společnost ZwickRoell investovala obrovské prostředky do vývoje dynamických zkušebních strojů i technologií pohonů a nyní nabízí optimální koncepci řízení strojů pro jakoukoli zkušební aplikaci:

- Elektromechanické zkušební aktuátory představují modulární koncepci pro nízké frekvence do 1 Hz a 50 kN

- Lineární zkušební stroje (řady LTM) patří do série elektrodynamických zkušebních strojů s pohonem založeným na technologii lineárních motorů. Pohon byl vyvinut speciálně pro technologie v oblasti zkoušení a je patentován společností ZwickRoell.

- Rezonanční zkušební stroje řady Vibrophore nabízejí velmi vysoké zkušební frekvence při značně nízkých provozních nákladech. Dosažitelná zkušební frekvence je až 285 Hz.

- Servohydraulické zkušební stroje se standardizovanou konstrukcí zatěžovacího rámu poskytují maximální flexibilitu pro jakoukoli aplikaci.

Díky těmto možnostem technologií pohonu je ZwickRoell jediným výrobcem zkušebních systémů, který je schopen poskytnout objektivní poradenství ohledně nejlepší koncepce stroje pro vaše aplikace. Veškeré stroje používají stejný zkušební software a řídicí technologii. To minimalizuje nároky na školení pro každodenní laboratorní úkony.

Výše uvedené stroje lze ovládat podobně, což je možné díky kombinaci naší elektroniky testControl II a osvědčeného zkušebního softwaru testXpert.