Pengujian pelat berat

Mereka digunakan terutama dalam industri konstruksi, untuk jembatan besar, konstruksi skala besar dan pembuatan kapal, untuk anjungan pengeboran lepas pantai dan turbin angin, serta untuk alat berat seperti derek dan ekskavator. Selanjutnya, pelat berat digunakan sebagai produk setengah jadi untuk pipa besar yang mengangkut minyak dan gas jarak jauh.

Plat berat adalah lembaran baja dengan lebar hingga empat meter dan ketebalan setidaknya tiga milimeter hingga kira-kira 250 mm dan panjang hingga dua puluh meter. Plat ini diproduksi oleh rolling thermomechanical terbalik dari lembaran-lembaran.

Dalam banyak aplikasi, kepatuhan dengan nilai-nilai karakteristik atau batas spesifikasi untuk keamanan dalam penggunaan jangka panjang diperlukan. Tergantung pada tujuan penggunaan pelat berat, berbeda uji heavy plate digunakan untuk menentukan nilai karakteristik yang relevan dan diperlukan. Pengujian pada heavy plate di bawah ini adalah metode pengujian yang sering digunakan. Dalam aplikasi atau penggunaan khusus, metode uji lain yang tidak disebutkan di sini dapat digunakan untuk memastikan penggunaan dan pengoperasian yang aman dan berjangka panjang.

Uji tarik Uji hardness Uji impak Uji mekanika fatik dan fraktur Brosur logam

Uji tarik pada pelat berat

Uji tarik pada heavy plates terutama dilakukan sesuai dengan standar yang diakui secara internasional dan tersebar luas ISO 6892-1 dan ASTM E 8 ISO 6892-1 juga merupakan standar Eropa (EN ISO 6892-1) yang memiliki kata yang sama, dan dengan demikian dapat diterapkan di Uni Eropa (misalnya DIN EN ISO 6892-1 di Jerman). Spesimen tarik untuk jenis uji tarik ini dikerjakan dari pelat berat sedemikian rupa sehingga ketebalan lembaran dipertahankan semaksimal mungkin untuk spesimen. Spesimen memiliki luas area yang besar dan biasanya membutuhkan mesin penguji material dengan rentang beban tinggi atau rentang beban berat. Panjang paralel atau bagian dari spesimen yang cacat di bawah beban dihasilkan oleh milling. Ketebalan yang tidak diproses dan penggilingan serta penghalusan ketebalan spesimen secara hati-hati memastikan bahwa spesimen hanya berubah sedikit dan oleh karena itu karakteristik material hampir tidak terpengaruh.

Sejak 2009, ISO 6892-1 dan ASTM E8 mengizinkan kecepatan pengujian secara otomatis dikontrol dan diatur oleh laju regangan. Toleransi yang diperlukan dalam standar untuk kontrol laju regangan (khususnya yang relevan dengan kontrol laju regangan loop tertutup) dapat dengan mudah dipenuhi oleh makroXtens dan ekstensometer laserXtens.

Uji tarik otomatis pada pelat berat

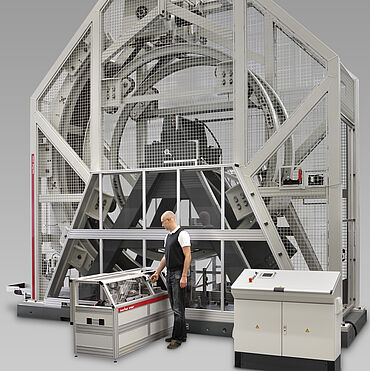

Penanganan spesimen berat yang aman, tepat, dan dapat diandalkan menempatkan tuntutan yang berat pada operator uji tarik. Sistem pengujian robotik otomatis ZwickRoell membantu memenuhi persyaratan ini, dengan meringankan beban operator, meminimalkan pengaruh operator, dan meningkatkan keselamatan dan keandalan operasional.

Dengan otomatisasi ZwickRoell, spesimen yang akan diuji disortir secara manual ke dalam majalah. Dari titik ini (menyimpan spesimen), uji tarik dilakukan secara otomatis, sampai menyortir sisa spesimen untuk pemeriksaan jika diperlukan.

Tergantung pada kebutuhan, alat pengukur dan alat uji tambahan dapat diintegrasikan ke dalam rangkaian yang sepenuhnya otomatis ini di samping mesin pengujian tarik, khususnya perangkat pengukur penampang ZwickRoell dengan empat transduser pengukur independen yang diterapkan secara otomatis untuk penentuan luas penampang yang tepat dan sesuai standar.

Solusi pengujian untuk uji tarik pada pelat berat

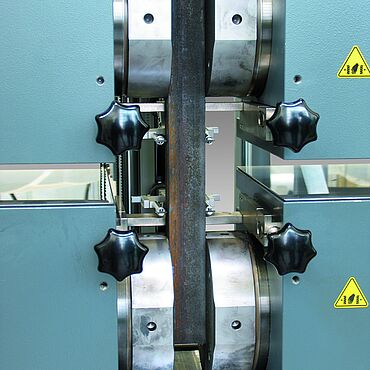

ZwickRoell menawarkan berbagai macam sistem pengujian standar dan khusus hingga 2500 kN untuk menentukan nilai karakteristik dari pengujian tarik. Sistem pengujian ini dapat menentukan karakteristik material sesuai dengan standar dengan tingkat akurasi yang tinggi. Penutupan paralel ZwickRoell, grip spesimen hidrolik memastikan bahwa penjepitan dan pemosisian spesimen yang sempurna dipertahankan di seluruh pengujian, mencegah spesimen tergelincir.

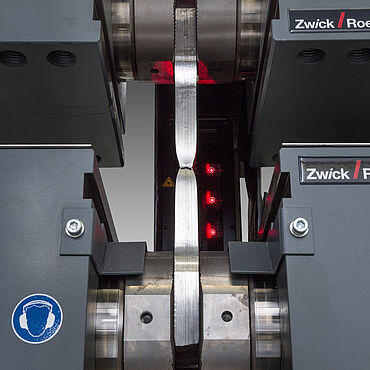

Dalam kebanyakan kasus, pengukuran regangan yang memenuhi standar dilakukan menggunakan kontak otomatis atau ekstensometer optik (non-kontak). ZwickRoell makroXtens adalah solusi klasik yang telah terbukti untuk pengujian pada pelat berat. Dengan konstruksi mekanisnya yang menampilkan resolusi tinggi dan tingkat akurasi serta kekokohan yang sangat tinggi, makroXtens mampu bertahan di lingkungan yang sangat keras. Konstruksi mekanis yang kuat memungkinkannya untuk mengukur regangan kontinu hingga titik putus spesimen. Strain at break dapat ditentukan secara otomatis, tanpa perlu penandaan spesimen yang membosankan atau pengukuran manual setelah sisa-sisa spesimen dikumpulkan.

LaserXtens adalah solusi inovatif kami untuk pengukuran regangan hingga spesimen patah, yang sepenuhnya memenuhi persyaratan standar (ISO 6892-1, ASTM E8, ISO 9513, dan ASTM E83) untuk spesimen pelat berat. LaserXtens tidak memerlukan penerapan penandaan spesimen; berdasarkan prinsip pengukuran, laserXtens dapat menggunakan pola yang dibuat oleh sinar laser sebagai tanda. Evaluasi optik dari "penandaan diri" ini dilakukan sedemikian rupa sehingga skala yang rata dan pengelupasan skala yang sesekali tidak mengganggu penandaan.

Pengujian kekerasan pada pelat berat

Uji kekerasan pada pelat berat dilakukan dengan berbagai cara. Tergantung pada aplikasinya, uji kekerasan dilakukan untuk ISO 6506-1 (Brinell), ISO 6507-1 (Vickers), ISO 6508-1 (Rockwell) Metode atau peraturan lain juga digunakan di bidang aplikasi tertentu (misalnya, standar Eropa EN 2002-7 untuk aplikasi di bidang dirgantara); untuk pengujian permukaan besar dan pengujian non-destruktif, metode QEM digunakan (misalnya, metode 3MA), yang dijelaskan dalam VDI Guideline VDI/VDE 2616-1 (Pengujian Kekerasan Material Metalik).

Penguji kekerasan untuk pengujian pelat berat

Portofolio produk ZwickRoell menawarkan penguji dan instrumen kekerasan untuk setiap metode pengujian. Mesin dan instrumen pengujian kekerasan ZwickRoell memenuhi persyaratan semua standar internasional yang umum dan juga dapat dikalibrasi dengan standar internasional. Sebagai laboratorium kalibrasi, ZwickRoell diakreditasi untuk kalibrasi penguji kekerasan oleh badan akreditasi nasional Jerman, DAkkS.

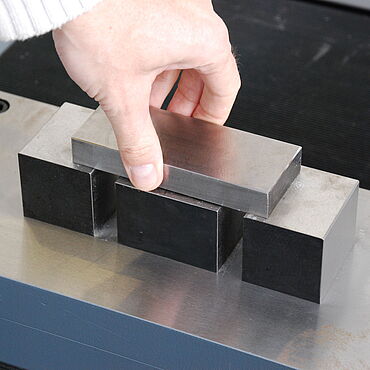

Salah satu aspek pengujian kekerasan adalah verifikasi dan penentuan nilai kekerasan global rata-rata dari lembaran logam setelah penggulungan. Pengerolan adalah proses termo-mekanis, yang selain mengatur ketebalan lembaran logam, juga menentukan sifat mekanis. Metode kekerasan yang menggunakan gaya yang lebih tinggi digunakan untuk menentukan nilai rata-rata dari struktur yang kadang-kadang kasar ini. Metode yang lebih disukai adalah Brinell atau Rockwell. Untuk pelat yang berat, tidak jarang menggunakan penguji kekerasan portabel yang dapat digunakan di tempat pada bagian aslinya. Saat menggunakan penguji kekerasan stasioner, kupon dikerjakan dari pelat berat dan digunakan sebagai spesimen, atau spesimen yang lebih kecil dikerjakan dari kupon dan, jika perlu, diproses lebih lanjut untuk uji kekerasan.

Aspek lain dari pengujian kekerasan adalah pemeriksaan struktur mikro dengan melakukan uji kekerasan pada komponen struktur mikro. Karena ukuran komponen mikrostruktural yang kecil, penguji kekerasan dengan gaya yang kecil hingga sangat kecil digunakan-biasanya penguji kekerasan mikro stasioner dengan ukuran dan kedalaman lekukan yang dapat disesuaikan dengan dimensi komponen mikrostruktural melalui gaya lekukan.

Uji benturan Charpy pada pelat berat

Kekuatan impak berlekuk merupakan karakteristik penting untuk aplikasi dalam konstruksi pipa dan pembuatan kapal dan dapat ditentukan dengan spesimen Charpy di pendulum impact tester. Metode pengujian dijelaskan dan ditentukan dalam standar internasional ISO 148-1 dan dalam ASTM E23. Standar ISO identik dengan standar Eropa (EN ISO 148-1).

Dalam Uji impak charpy, spesimen berlekuk standar dimasukkan secara manual menggunakan perangkat pengumpanan sederhana, atau dengan sistem robotik otomatis dan ditumbuk dengan energi hingga 750 J. Pengujian dilakukan pada suhu ambient, tetapi juga pada suhu rendah untuk menentukan suhu transisi tinggi ke rendah. ZwickRoell memasok rendaman pengkondisian suhu untuk pengkondisian spesimen yang benar hingga -70°C dan perangkat pengkondisian suhu hingga -180°C.

Berdasarkan Petunjuk Mesin, penguji impak pendulum operasi tunduk pada persyaratan keselamatan yang ketat, yang dipenuhi dengan nyaman oleh rumah pengaman ZwickRoell dan teknologi keselamatan yang canggih.

Drop weight test / Pellini test pada heavy plates

Uji drop weight seperti yang dijelaskan oleh W. S. Pellini digunakan untuk menyelidiki kecenderungan patahan rapuh dari baja untuk evaluasi komparatif perilaku tahanan retakan sesuai standar ASTM E208 dan baja dan lembaran uji besi SEP 1325. Selama uji, anak timbangan jatuh pada spesimen lentur persegi panjang yang ditopang di kedua ujungnya, menyebabkan fraktur getas pada sisi tarik spesimen dalam defleksi total tertentu. Patahan getas ini diprakarsai oleh welding bead dengan notch yang diletakkan di sisi ini dan dikenal sebagai pemulai retakan. Kemudian ditentukan apakah patahan getas yang disebabkan oleh crack-starter buatan menyebar sejauh salah satu dari dua sisi muka spesimen atau ditahan sebelumnya. Pembentukan retakan atau patahan dievaluasi secara optik dan manual. Jika patahan memanjang ke salah satu dari dua sisi permukaan, spesimen dianggap patah. Uji juga tergantung pada suhu spesimen.

Penguji beban jatuh untuk pengujian Pellini tersedia dalam dua ukuran dengan energi 550 J dan 1650 J. Ketinggian jatuh maksimum adalah 1,0 m atau 1,3 m. Beban jatuh dinaikkan secara otomatis dengan penyesuaian ketinggian jatuh tanpa langkah. Sesuai dengan standar (ASTM E208 dan SEP 1325), energi jatuhan yang sudah ditetapkan, dapat dengan mudah diperoleh dengan menggunakan pemberat. Energi drop dihitung secara otomatis. Area pengujian secara elektrik dan mekanis dilindungi melalui sirkuit pengaman. Uji ini tidak dilakukan sampai semua kontak keselamatan telah dijalankan dan dieksekusi. Pengoperasian dilakukan melalui layar sentuh, di mana ketinggian drop, energi drop, penurunan berat, dan kecepatan benturan ditampilkan.

Pengujian ketangguhan retak pada pelat berat

Pengujian toughness fraktur K1c adalah karakteristik penting untuk material logam dalam aplikasi yang berhubungan dengan keselamatan seperti konstruksi pesawat terbang, konstruksi pembangkit listrik, dan bahkan teknik otomotif. Ketangguhan patahan ditentukan menggunakan spesimen di mana retakan buatan telah diperkenalkan. Retakan biasanya diperkenalkan melalui notching spesimen yang diikuti oleh pra-retak sampai panjang retak yang ditentukan tercapai. Spesimen kemudian dimuat secara quasi-statis untuk patah. Toughness fraktur K1c dapat ditentukan dari kurva beban-deformasi dan panjang retakan. Standar ASTM E399 menjelaskan prosedur pengujian yang sesuai. Standar relevan lainnya adalah ASTM E813, E1152 dan E1290.

Uji two-stage untuk untuk penentuan K dapat dilakukan secara efisien dengan VibrophoresZwickRoell, diikuti dengan pengujian dengan mesin pengujian bahanZwickRoell. Pembentukan retak pada spesimen disebabkan oleh notch yang dihasilkan secara mekanis yang diikuti oleh pembebanan siklik. Karena frekuensi vibrophore yang dapat dicapai sangat tinggi, apa yang disebut osilasi transien untuk menghasilkan retakan yang jelas terjadi dengan sangat cepat dan sangat dapat direproduksi karena sensitivitas yang tinggi dari frekuensi resonansi terhadap pembentukan retakan.

Geometri spesimen yang paling sering digunakan adalah spesimen yang disebut sebagai spesimen CT (tensi compact). Beban diterapkan melalui pin yang dimasukkan ke dalam lubang pada spesimen, menghasilkan kombinasi pembebanan tarik dan lentur.

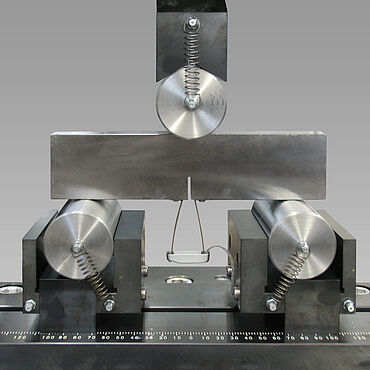

Selain spesimen CT, spesimen SENB (single-edge notched bending) digunakan. Meskipun kondisi pembebanan untuk spesimen tekukan lebih sederhana dibandingkan dengan spesimen CT, namun volume spesimen yang diperlukan jauh lebih besar. Hal ini secara jelas ditunjukkan dalam ilustrasi.