Pengetahuan umum tentang pengujian kekerasan Rockwell

Dalam uji kekerasan Rockwell, metode kedalaman diferensial, kedalaman sisa lekukan yang dibuat oleh indentor, diukur. Sebaliknya, ukuran lekukan diukur dalam metode uji optik Brinell, Vickers dan Knoop.

Semakin dalam indentor yang ditentukan menembus permukaan spesimen dengan beban uji tertentu, semakin lembut material yang diuji. Kekerasan Rockwell (HR) kemudian ditentukan dari kedalaman indentasi sisa, bersama dengan beberapa faktor lainnya (lihat di bawah).

Dalam pengujian kekerasan menurut Rockwell, gaya uji total diterapkan dalam dua langkah. Hal ini dimaksudkan untuk menghilangkan efek dari kekasaran permukaan spesimen (misalnya, alur pada spesimen) serta kesalahan pengukuran yang disebabkan oleh permainan pengukuran kedalaman lekukan.

Urutan uji kekerasan Rockwell (HR) sesuai ISO 6508

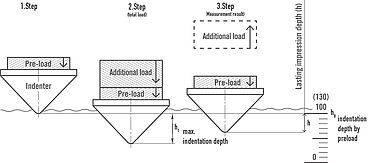

- 1.Langkah uji

Pertama, indentor ditekan ke dalam spesimen yang akan diuji dengan beban awal pengujian, hingga kedalaman lekukan h0. h0 mendefinisikan bidang referensi (dasar) untuk pengukuran kedalaman lekukan permanen selanjutnya. - 2.Langkah uji

Gaya uji tambahan kemudian diterapkan untuk waktu tunggu (beberapa detik) yang ditentukan menurut standar, di mana indentor menembus spesimen hingga kedalaman penetrasi maksimum h1. Jumlah dari prabeban uji dan gaya uji tambahan adalah gaya uji total (juga disebut sebagai gaya total atau beban utama). - 3.Langkah uji

Pada akhir waktu tunggu, gaya uji tambahan dilepas. Indentor bergerak kembali ke posisi awal dengan jumlah bagian elastis dari kedalaman indentasi dalam total gaya uji, dan kemudian tetap pada level kedalaman indentasi permanen h (dinyatakan dalam satuan 0,002 atau 0,001 mm). Ini juga disebut sebagai kedalaman diferensial (perbedaan antara kedalaman indentasi sebelum dan sesudah penerapan gaya uji total). Dengan bantuan kedalaman lekukan permanen h, Rockwell hardness (HR) kemudian dapat dihitung menurut rumus yang ditentukan dalam standar ISO 6508 dengan mengacu pada skala Rockwell yang diterapkan. - Prosedur uji Rockwell

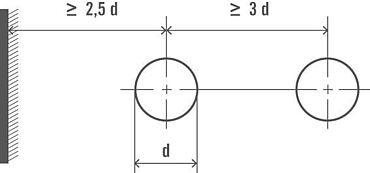

Lekukan uji harus diatur sedemikian rupa sehingga ada jarak yang cukup ke tepi spesimen dan di antara lekukan uji individual. Nilai minimum yang harus dipatuhi dapat dilihat pada diagram di bawah ini.

Kelebihan dan kekurangan pengujian kekerasan dengan metode Rockwell

Metode Rockwell menawarkan keunggulan sebagai berikut:

- Tidak diperlukan persiapan spesimen (pemotongan, penggilingan, penanaman)

- Pembacaan langsung dari nilai kekerasan; tidak diperlukan evaluasi optik (pengukuran diagonal seperti metode optik)

- Metode cepat (siklus pengujian pendek) dan ekonomis (penguji kekerasan relatif hemat biaya, karena tidak harus dilengkapi dengan sistem optik yang rumit seperti mesin untuk metode optik Brinell, Vickers, dan Knoop)

- Uji non-destruktif; spesimen dapat digunakan kembali

Metode Rockwell memiliki kelemahan sebagai berikut:

- Metode ini tidak selalu merupakan metode pengujian kekerasan \yang paling akurat, karena bahkan kesalahan yang signifikan dalam nilai kekerasan yang dihitung.

- Lokasi pengujian harus bebas dari kotoran atau serpihan (misalnya kerak dan abu, benda asing atau minyak) untuk mencapai hasil pengujian yang berarti.

- Indentor memiliki efek yang tidak diketahui pada hasil uji misalnya ketika indentor aus dan ujung kerucut tidak lagi memenuhi persyaratan standar (persayaratan standar: hanya gunakan indentor bersertifikat dan terkalibrasi untuk meminimalkan efek yang tidak diinginkan!).

- Dengan meningkatnya kekerasan, bahan bahan lebih sulit untuk dibedakan.

Contoh metode dan aplikasi Rockwell

Untuk mencapai jangkauan aplikasi seluas mungkin untuk pengujian Rockwell, beberapa metode dikembangkan untuk proses Rockwell dan Super Rockwell.

Metode Rockwell individu dibedakan oleh:

- Jenis indentor (bahan, bentuk dan ukuran atau diameter bola);

- Besarnya gaya uji total (gaya total atau beban utama);

- Pembagian skala (dasar h0 untuk kedalaman lekukan sisa h yang akan diukur adalah 100 atau 130 unit (tergantung pada skala, berikut ini berlaku: 1 satuan E = 0,002 mm atau 0,001 mm)).

Metode Rockwell yang dihasilkan menggunakan lima indentor yang berbeda (kerucut berlian dengan kelengkungan 120 derajat atau bola logam keras yang terbuat dari tungsten karbida dengan diameter: 1/16", 1/8", 1/4", 1/2") dan enam gaya uji total yang berbeda (15, 30, 45, 60, 100, 150 kgf).

Ini menghasilkan 30 skala Rockwell berbeda yang distandarisasi menurut ISO 6508 dan ASTM E18 (mis., A, B, C, 30N, 15T) atau metode pengujian (e.g.: HRA, HRBW, HRC, HR30N, HR15TW), masing-masing mencakup rentang kekerasan yang berbeda dan akibatnya berbagai bahan dan aplikasi terluas (lihat tabel di bawah).

Rockwell isering digunakan sebagai quick test di produksi atau di laboratorium, maupun untuk proses lainnya, seperti Jominy end quench test / Jominy test.

Metode Rockwell yang paling umum dalam praktiknya adalah HRC. Pada prinsipnya, indentor bola digunakan untuk uji kekerasan pada material yang lebih lunak dan indentor berlian untuk menguji material yang lebih keras. Berlian akan menghancurkan bahan yang lebih lembut atau menembusnya.

Tabel menunjukkan metode Rockwell yang distandarisasi menurut ISO 6508 dan penerapannya. Preload untuk semua metode adalah 10 kgf.

| Metode | Indenter | Main load (kgf) | Aplikasi |

|---|---|---|---|

| HRA | Diamond 120° | 60 | Baja dan paduan yang diperkeras dengan casing, logam keras |

| HRBW | 1/16" ball | 100 | Paduan tembaga (Cu), baja yang tidak dikeraskan (di AS, juga untuk baja hingga sekitar 686 N/mm²) |

| HRC | Diamond 120° | 150 | Baja dan paduan yang diperkeras dengan casing, logam keras |

| HRD | Diamond 120° | 100 | Baja dan paduan yang diperkeras dengan casing, logam keras |

| HREW | 1/8" ball | 100 | Aluminum (Al) alloys, copper (Cu) alloys |

| HRFW | 1/16" ball | 60 | Baja lembaran tipis dan lunak |

| HRGW | 1/16" ball | 150 | Bronze, copper (Cu), cast iron |

| HRHW | 1/8" ball | 60 | Aluminum (Al), zinc (Zn), lead (Pb) |

| HRKW | 1/8" ball | 150 | Bantalan logam dan bahan lain yang sangat lunak atau tipis, termasuk plastik (lihat ASTM D785) |

| HRLW | 1/4" ball | 60 | |

| HRMW | 1/4" ball | 100 | |

| HRPW | 1/4" ball | 150 | |

| HRRW | 1/2" ball | 60 | |

| HRSW | 1/2" ball | 100 | |

| HRVW | 1/2" ball | 150 |

Ikhtisar berikut menunjukkan semua metode Super Rockwell yang distandarisasi menurut ASTM E18, dan penerapannya. Pra-beban uji untuk semua metode adalah 3 kg.

| Metode | Indenter | Main load (kgf) | Aplikasi |

|---|---|---|---|

| HR15N | Diamond 120° | 15 | Benda kerja dengan think case hardening |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | 1/16" ball | 15 | Lembaran logam tipis |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | 1/8" ball | 15 | Aluminum (Al), zinc (Zn), lead (Pb), tinplate |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | 1/4" ball | 15 | Aluminum (Al), zinc (Zn), lead (Pb), tinplate |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | 1/2" ball | 15 | Aluminum (Al), zinc (Zn), lead (Pb), tinplate |

| HR30YW | 30 | ||

| HR45YW | 45 |