Nozioni generali sulle prove di durezza Rockwell

Durante i test di durezza Rockwell, metodo di prova a profondità differenziale, si misura la profondità residua dell'impronta prodotta dal penetratore. Nei metodi di prova ottici Brinell, Vickers e Knoop, invece, si misura la dimensione dell'impronta.

Quanto più profondamente un penetratore definito penetra nella superficie di un campione con un determinato carico di prova, tanto più morbido è il materiale in esame. La durezza Rockwell (HR) viene quindi determinata dalla profondità di penetrazione residua, insieme ad alcuni altri fattori (vedi sotto).

Nelle prove di durezza secondo Rockwell, la forza totale di prova viene applicata in due fasi. In questo modo si eliminano gli effetti della rugosità della superficie del provino (ad esempio le scanalature sul provino) e gli errori di misura dovuti al gioco della misurazione della profondità di penetrazione.

Sequenza della prova di durezza Rockwell (HR) secondo ISO 6508

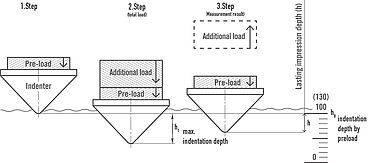

- 1.Fase di prova

Il penetratore viene prima inserito nel provino con la forza di prova preliminare fino alla profondità di penetrazione h0, in questo modo si definisce il piano di riferimento (base) per la successiva misurazione della profondità di penetrazione permanente (h). - 2.Fase di prova

La forza di prova aggiuntiva viene quindi applicata per un tempo di azione definito dalla norma (alcuni secondi), il penetratore raggiunge il provino fino alla profondità massima di penetrazione h1. La somma della forza di prova preliminare e della forza di prova aggiuntiva dà la forza di prova totale (detta anche forza principale o carico principale). - 3.Fase di prova

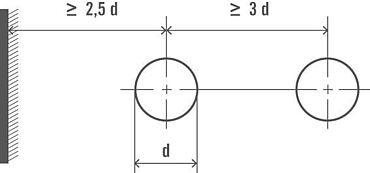

Al termine del periodo di dwell, la forza di prova aggiuntiva viene nuovamente annullata. Il penetratore torna alla sua posizione iniziale, dalla porzione elastica della profondità di penetrazione alla forza di prova totale, e rimane all'altezza della profondità di penetrazione residua h (espressa in unità di 0,002 o 0,001 mm). Questo valore è chiamato anche differenza di profondità (differenza tra la profondità di penetrazione prima e dopo l'applicazione della forza totale di prova). Con l’aiuto della profondità di penetrazione permanente h, la durezza Rockwell (HR) può essere calcolata secondo una formula definita nella norma ISO 6508 utilizzando la scala Rockwell applicata. - 4.Procedura di prova Rockwell Le indentazioni di prova devono essere posizionate in modo tale che vi sia una distanza sufficiente dal bordo del provino e tra le singole indentazioni. I valori minimi da rispettare sono riportati nel diagramma seguente.

Vantaggi e svantaggi dei test di durezza utilizzando il metodo Rockwell

Il metodo Rockwell offre i seguenti vantaggi:

- Non è necessaria la preparazione dei provini (taglio, levigatura, inclusione)

- Lettura diretta del valore di durezza; non è necessaria una valutazione ottica (misurazione delle diagonali come con i metodi ottici)

- Metodo rapido (ciclo di prova breve) ed economico (i durometri sono relativamente convenienti, poiché non devono essere dotati di sistemi ottici elaborati come gli strumenti per i metodi ottici Brinell, Vickers e Knoop)

- Test non distruttivo; il provino può essere riutilizzato.

Il metodo Rockwell offre i seguenti svantaggi:

- Non è sempre il metodo per prove di durezza più accurato, poiché anche un piccolo errore di misurazione della profondità differenziale può portare a un errore significativo nel valore di durezza calcolato

- Il punto di prova deve essere perfettamente pulito: privo di sporcizia o detriti (ad esempio, scaglie di laminazione e ceneri, corpi estranei o olio) per ottenere un risultato significativo

- Il penetratore ha effetti sconosciuti sul risultato della prova, ad esempio quando il penetratore è usurato e la punta del cono non è più conforme ai requisiti standard (requisito standard: utilizzare solo penetratori certificati e tarati per ridurre al minimo gli effetti indesiderati!)

- Con l'aumentare della durezza, è più difficile differenziare i materiali.

Esempi di metodi Rockwell e applicazioni

Per ottenere un campo di applicazione il più ampio possibile per il test Rockwell, sono stati sviluppati diversi metodi sia per Rockwell che Super Rockwell.

I singoli metodi Rockwell si differenziano per:

- Il tipo di penetratore (materiale, forma e dimensione o diametro della sfera)

- L'entità della forza totale di prova (forza totale o carico principale)

- La divisione della scala (la base h0 per la profondità di indentazione residua h da misurare è di 100 o 130 unità (a seconda della scala, vale quanto segue: 1 unità E = 0,002 mm o 0,001 mm)).

I metodi Rockwell che ne derivano utilizzano cinque diversi penetratori (cono di diamante con curvatura di 120 gradi o una sfera di metallo duro in carburo di tungsteno con diametri: 1/16", 1/8", 1/4", 1/2") e sei diverse forze di prova totali (15, 30, 45, 60, 100, 150 kgf).

Si ottengono così 30 diverse scale Rockwell standardizzate secondo ISO 6508 e ASTM E18 (ad esempio: A, B, C, 30N, 15T) o metodi per prove Rockwell (ad esempio: HRA, HRBW, HRC, HR30N, HR15TW), ognuna delle quali copre diversi intervalli di durezza e, di conseguenza, la più ampia varietà di materiali e applicazioni (vedere le tabella di seguito).

Il metodo Rockwell viene spesso utilizzato come "test rapido" in produzione o in laboratorio, oltre che per altri processi, come il test di tempra finale Jominy / Jominy test.

Il metodo Rockwell più diffuso nella pratica è l'HRC. In linea di principio, i penetratori a sfera vengono utilizzati per la prova di durezza dei materiali più morbidi e i penetratori a diamante per i materiali più duri. Il diamante non è adatto ai materiali più morbidi in quanto li distruggerebbe o li trapasserebbe.

La tabella mostra i metodi Rockwell standardizzati secondo la norma ISO 6508 e le loro applicazioni. Il precarico per tutti i metodi è di 10 kgf.

| Metodo | Penetratori | Carico principale (kgf) | Applicazioni |

|---|---|---|---|

| HRA | Diamante 120° | 60 | Leghe e acciai da cementazione, metalli duri |

| HRBW | Sfera 1/16" | 100 | Leghe di rame (Cu), acciai non temprati (negli USA, anche per acciai fino a circa 686 N/mm²) |

| HRC | Diamante 120° | 150 | Leghe e acciai da cementazione, metalli duri |

| HRD | Diamante 120° | 100 | Leghe e acciai da cementazione, metalli duri |

| HREW | Sfera 1/8" | 100 | Leghe di alluminio (Al), leghe di rame (Cu) |

| HRFW | Sfera 1/16" | 60 | Lamiera d'acciaio sottile e morbida |

| HRGW | Sfera 1/16" | 150 | Bronzo, rame (Cu), ghisa |

| HRHW | Sfera 1/8" | 60 | Alluminio (Al), zinco (Zn), piombo (Pb) |

| HRKW | Sfera 1/8" | 150 | Metalli portanti e altri materiali molto morbidi o sottili, comprese le materie plastiche (vedere ASTM D785) |

| HRLW | Sfera 1/4" | 60 | |

| HRMW | Sfera 1/4" | 100 | |

| HRPW | Sfera 1/4" | 150 | |

| HRRW | Sfera 1/2" | 60 | |

| HRSW | Sfera 1/2" | 100 | |

| HRVW | Sfera 1/2" | 150 |

La seguente panoramica mostra tutti i metodi Super Rockwell standardizzati secondo la norma ASTM E18 e le loro applicazioni. Il precarico di prova per tutti i metodi è di 3 kg.

| Metodo | Penetratori | Carico principale (kgf) | Applicazioni |

|---|---|---|---|

| HR15N | Diamante 120° | 15 | Pezzi con cementazione pesante |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | Sfera 1/16" | 15 | Lamiera in metallo sottile |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | Sfera 1/8" | 15 | Alluminio (Al), zinco (Zn), piombo (Pb), stagno |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | Sfera 1/4" | 15 | Alluminio (Al), zinco (Zn), piombo (Pb), stagno |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | Sfera 1/2" | 15 | Alluminio (Al), zinco (Zn), piombo (Pb), stagno |

| HR30YW | 30 | ||

| HR45YW | 45 |