DIN EN ISO 6892-2 Natezni preskus kovin – preskusna metoda pri povišani temperaturi

Namen nateznega preskusa v skladu z ISO 6892-2 je raztegniti segret vzorec z enoosno natezno obremenitvijo, da se določijo karakteristične vrednosti za odmik popuščanja, natezno trdnost, deformacijo pri porušitvi itd. Natezni preskus se izvaja pri temperaturi, višji od 35 °C.

Standard DIN EN ISO 6892-2:2018 opisuje natezno preskušanje kovinskih materialov pri povišani temperaturi.

Preskusna naloga Značilne vrednosti Preskusna hitrost Temperatura Merjenje napetosti Zahteva po vzorcu Novi standard Sorodni izdelki za visokotemperaturne natezne preskuse

Preskusna naloga podrobno

Preskusna naloga je da zanesljivo in obnovljivo določi karakteristične vrednosti nateznega preskusa pri povišanih temperaturah in doseči mednarodno primerljivost. Dve metodi glede preskusne hitrosti sta opisani v ISO 6892-2. Prva, metoda A, temelji na stopnjah deformacije s tesnimi tolerancami (±20 %), druga metoda B pa na običajnih razponih in tolerancah stopnje deformacije. Če je treba določiti karakteristične vrednosti, ki so odvisne od stopnje deformacije, je metoda A idealna za zmanjšanje odvisnosti od hitrosti in zmanjševanje merilne negotovosti rezultatov preskusa.

Vpliv hitrosti na mehanske lastnosti, ki jih določimo z nateznim preskusom, je praviloma večji pri povišanih temperaturah kot pri sobni temperaturi. ISO 6892-2 priporoča uporabo nižjih stopenj deformacije kot pri sobni temperaturi; vendar so v primeru določenih aplikacij, to je za primerjavo s karakterističnimi vrednostmi nateznega preskusa pri sobni temperaturi pri enaki stopnji deformacije, dovoljene dodatne višje stopnje deformacije.

Med razpravami o hitrosti preskusa pri pripravi ISO 6892-2 je bilo sklenjeno, da se razmisli o odstranitvi metode hitrosti napetosti za prihodnje različice standarda.

Najpomembnejše lastnosti za natezne preskuse po ISO 6892-2

- Točka popuščanja

- Odmik popuščanja

- Točka popuščanja raztezka

- Natezna trdnost

- Deformacija pri porušitvi

Preskusna hitrost kot poudarek nateznega preskusa po DIN EN ISO 6892-2

DIN EN ISO 6892-2 je posebej osredotočen na hitrost preskusa. Prejšnje različice standarda so dovoljevale velike razpone stopnje deformacije. Veliki razponi hitrosti lahko povzročijo, da material, ki je občutljiv na različne preskusne hitrosti, pokaže znatna odstopanja v karakterističnih vrednostih pri drugih preskusih, tudi če je preskušan v skladu s standardi.

Da bi čim bolj zmanjšali merilno negotovost rezultatov, ki jo povzroča ta sprememba hitrosti preskusa, je mednarodna organizacija za standardizacijo ISO standardu prilagodila še eno metodo, poleg trenutne metode, ki temelji na nadzoru položaja in sile ter v del o stopnji povečanja stresa (metoda B). Ta dodatna metoda omogoča nadzor hitrosti preskusa na samem vzorcu (metoda A). To se zgodi z merjenjem deformacije na samem vzorcu in uvedbo tega deformacijskega signala v zaprto zanko za nadzor premične prečke.

Izbira preskusne hitrosti po ISO 6892-2

Če ni drugače določeno, je za izbiro metode (A ali B) in preskusne hitrosti odgovoren proizvajalec ali preskusni laboratorij, ki ga imenuje, pod pogojem, da so izpolnjene zahteve standarda ISO 6892-2.

Krmiljenje deformacije zaprte zanke je standardizirano za prvo in najbolj občutljivo fazo nateznega preskusa, tako da sta nastavljena samo dva razpona hitrosti za zanesljivo zaznavanje Rp z znatno zmanjšano toleranco: stopnje deformacije 0,00007 na sekundo ali 0,00025 na sekundo s tolerancami ± 20 %, kjer je prvo območje hitrosti priporočeno s standardom, razen če ni določeno drugače. Za kontrolo deformacij v zaprti zanki je nujno potrebna uporaba ekstenziometra. Za določitev natezne trdnosti in deformacija pri porušitvi materiala se priporoča hitrost deformacije 0,0014 na sekundo, medtem ko se uporablja standardna skladna kontrola položaja (prek signala položaja prečke).

Strogo gledano, je treba konceptualno razlikovati dve stopnji deformacije: prvič, stopnjo deformacije (zaprta zanka, metoda A1) glede na merilno dolžino ekstenziometra (Le), in drugič, povprečno stopnjo deformacije v preskusni dolžini (odprta zanka, metoda A2) glede na preskusno dolžino vzorca (Lc). V standardu se slednje imenuje tudi "ocenjena stopnja deformacije na vzporedni dolžini". V primeru nadzora deformacije je stopnja deformacije povezana z Le, torej temelji na signalu deformacije; v primeru krmiljenja položaja na Lc, torej na podlagi signala položaja prečke.

Zahteve glede naprave za temperaturno kondicioniranje in nadzora temperature po ISO 6892-2

Poleg hitrosti preskušanja pomembno vpliva tudi temperatura na lastnosti materiala. Zato je DIN EN ISO 6892-2 zelo podrobno namenjen tudi napravi za temperaturno kondicioniranje in nadzoru temperature.

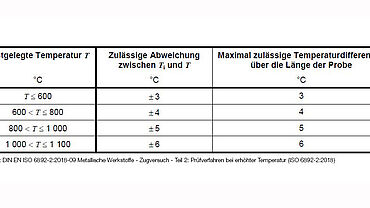

Naprava za temperaturno kondicioniranje, ki se uporablja za segrevanje vzorca, mora biti taka, da se lahko vzorec segreje na nastavljeno preskusno temperaturo T. Poleg tega mora imeti naprava za temperaturno kondicioniranje ustrezne odprtine za temperaturne senzorje in tipala ekstenziometra. Dovoljena odstopanja med nastavljeno preskusno temperaturo T in prikazanimi temperaturami Ti ter največje dovoljene temperaturne razlike po dolžini vzorca so navedene v zgornji tabeli. Dovoljena odstopanja nad 1.100 °C se določijo med sodelujočimi.

Sistem za merjenje temperature (vsi deli merilne verige) mora imeti ločljivost najmanj 1 °C in mejo napake ±0,004*T ali ±2 °C, pri čemer se upošteva višja vrednost. Za izvedbo preskusa po standardu morajo imeti temperaturni senzorji dober toplotni stik s površino vzorca in biti ustrezno zaščiteni pred sevalno toploto iz stene naprave za temperaturno kondicioniranje.

Število temperaturnih senzorjev, ki jih je treba uporabiti, je odvisno od velikosti vzorca. Pri začetnih merilnih dolžinah pod 50 mm je treba temperaturo izmeriti z enim temperaturnim senzorjem na vsakem koncu preskusne dolžine. Pri daljših začetnih merilnih dolžinah je treba na sredini vzorca uporabiti dodatni, tretji temperaturni senzor. Vendar se lahko število termoelementov vzorca zmanjša, če je celotna razporeditev naprave za temperaturno kondicioniranje in vzorca (na podlagi izkušenj) taka, da temperaturne razlike po dolžini vzorca ne presegajo uveljavljenih dovoljenih odstopanj. V vsakem primeru je treba temperaturo vzorca izmeriti neposredno z vsaj enim temperaturnim senzorjem.

Poleg tega standard ISO 6892-2 navaja, da je treba vse dele sistema za merjenje temperature preveriti v celotnem delovnem območju in jih umiriti v časovnem obdobju največ enega leta. Če je bil vzorec na koncu segret na preskusno temperaturo T, je treba pred nanosom obremenitve vzdrževati čas segrevanja najmanj 10 minut.

Zahteve za merjenje deformacij po ISO 6892-2

ISO 6892-2 določa, da morajo biti sistemi ekstenziometra, ki se uporabljajo za določanje odmika v ustreznem območju, najmanj razreda 1 v skladu z ISO 9513. Merilna dolžina ekstenziometra ne sme biti manjša od 10 mm in mora biti v središču preskusne dolžine. Vsi deli ekstenziometra, ki so zunaj naprave za temperaturno kondicioniranje (peč, temperaturna komora ipd.), morajo biti zasnovani ali zaščiteni pred prepihom, tako da nihanja sobne temperature minimalno vplivajo na izmerjene vrednosti. Standard ne daje dodatnih informacij o dopustnih učinkih nihanja sobne temperature.

Ker se preskusi izvajajo pri povišanih temperaturah, so v praksi različne možnosti nastavitve začetne merilne dolžine, odvisno od tega, ali se toplotna ekspanzija vzorca upošteva med segrevanjem pred dejanskim začetkom preskusa.

Zahteve za vzorce po ISO 6892-2

Vzorci morajo biti pripravljeni tako, da ne vplivajo na lastnosti materiala. Vsa področja, ki so bila utrjena z rezanjem ali prebijanjem med pripravo vzorca, je treba – če vplivajo na lastnosti – obdelati.

Izdelke s stalnim prečnim prerezom (profili, palice, žice itd.) in lite vzorce (npr. lito železo, barvne zlitine) je mogoče preskušati brez obdelave. Prerez vzorca je lahko krožne, kvadratne, pravokotne ali obročaste oblike, v posebnih primerih pa ima lahko tudi drugačen edinstven prerez. Prednostni vzorci imajo določeno razmerje med začetno merilno dolžino Lo in začetnim presekom So, ki je izraženo z enačbo

Lo =k x √So, kjer je k faktor sorazmernosti. Mednarodno sprejeta vrednost za k je 5,65.

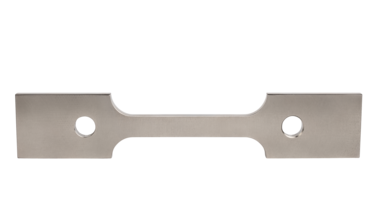

Tipične oblike vzorcev za natezni preskus po DIN EN ISO 6892-2 so:

- Ploščati vzorci z zatiči za zaklepanje

- Okrogli vzorci z navojnimi konci

Novi standard DIN EN ISO 6892-2:2018

- Uveljavlja svetovno priznanje, da je nadzor deformacij z merjenjem deformacij na vzorcu – z uporabo ekstenziometra – boljša metoda nadzora.

- Utira pot do bolj stabilnih in zanesljivih določitev mejnih vrednosti deformacij in točk popuščanja.

- Izboljša obnovljivost rezultatov med stroji za preskušanje materialov, med laboratoriji, med dobaviteljem in kupcem ter za sodelovanje med ustanovami za preskušanje in izdajatelji certifikatov.

- Nastavi meje tolerance za stopnje deformacije v vseh območjih stopnje deformacije na

±20 % (metoda A).

Izkoristite vodilno programsko opremo za preskušanje materialov

Preskusna programska oprema ZwickRoell testXpert ponuja:

- Preprosto delovanje: začnite s preskušanjem takoj in bodite testXpert, hkrati pa ohranite največjo varnost.

- Zanesljivo in učinkovito preskušanje: izkoristite zanesljive rezultate preskusov in največjo učinkovitost preskušanja.

- Prilagodljiva integracija: testXpert je optimalna rešitev za vse vaše aplikacije in procese – preprosto povedano, učinkovitejši potek dela.

- Dizajn, odporen na prihodnost: programska oprema za preskušanje za celoten življenjski cikel, pripravljena za vaše prihodnje preskusne naloge!