Adhesiesterkte van elektrodecoatings

Of ze nu in een elektrische auto, smartphone of thuisbatterij zitten, batterijen vormen een integraal deel van ons dagelijkse leven. Maar hoe verzeker je dat deze energie-opslagapparaten betrouwbaar, duurzaam en veilig zijn? De adhesiesterkte van elektrodecoatings speelt een vaak onderschatte maar cruciale rol.

Waarom is de adhesiesterkte zo belangrijk voor elektrodecoatings?

In lithium-ion batterijen, momenteel het dominante type, bestaan de elektroden uit actieve materialen die zijn aangebracht op metaalfolie (koper voor de anode, aluminium voor de kathode). Deze lagen moeten permanent stevig hechten, aangezien er mechanische spanningen optreden tijdens het laden en ontladen: De materialen zetten uit en krimpen, en worden onderworpen aan thermische spanning.

Als de adhesie onvoldoende hoog is, kan de coating loskomen met vermogensverlies, capaciteitsverlies of in het slechtste geval kortsluiting tot gevolg. Adhesietests helpen dus niet enkel de kwaliteit verbeteren, maar voorkomen ook potentiële veiligheidsrisico’s.

Hoe wordt de adhesiesterkte getest?

In de praktijk worden twee methoden courant gebruikt:

1. Peel test :

Een zelfklevende tape wordt aangebracht op de coating en losgetrokken onder een bepaalde hoek (gewoonlijk 90 of 180 graden). De nodige kracht voor het afpellen is een maat voor de adhesie van de coating. Deze methode is eenvoudig en snel, maar ook beïnvloedbaar door de operator.

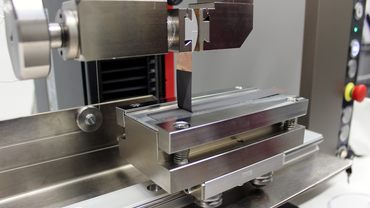

2.Trektest in Z-richting:

De zelfklevende tape wordt losgetrokken loodrecht op het oppervlak, in de Z-richting. Deze methode is beter reproduceerbaar, minder afhankelijk van de hoek en bijzonder geschikt voor onderzoek en kwaliteitscontrole. Met moderne toestellen kunnen zelfs verschillende samples tegelijk getest worden.

Beide methoden hebben hun verdienste. Producenten gebruiken vaak een combinatie om een vollediger beeld van de adhesiekwaliteit te verkrijgen.

Wat beïnvloedt de testresultaten?

Zoals dikwijls, zit het hem in de details. Zelfs kleine afwijkingen bij de samplevoorbereiding kunnen de resultaten vervalsen:

- Zuiverheid en uitlijning: Residu of ongelijkmatig opkleven zullen de adhesie beïnvloeden.

- Kwaliteit van de tape: Verschil in dikte, samenstelling of adhesiesterkte kan de waarden beïnvloeden.

- Omgevingsomstandigheden: Temperatuur en luchtvochtigheid hebben ook een effect. De tests moeten indien mogelijk uitgevoerd worden bij constante condities - soms zelfs in een beschermende atmosfeer.

Praktische uitdagingen

Een centraal thema: Er bestaan nog geen uniforme normen voor adhesietests op batterijen. Waar andere sectoren zoals de adhesiesector zich kunnen beroepen op gekende normen, ontbreken voor batterijtechnologie bindende richtlijnen. Verschillende producenten gebruiken verschillende methoden, waardoor moeilijk vergeleken kan worden.

Er is ook nood aan optimalisatie bij het voorbereiden van samples. Geautomatiseerde hulpwerktuigen voor het uitlijnen kunnen bijvoorbeeld de herhaalbaarheid verbeteren, in het bijzonder bij hoge aantallen samples uit productie.

Nieuwe technologieën, nieuwe vereisten

Met de batterijtechnologie evolueren ook de vereisten voor de adhesie:

- Solid state-batterijen: Deze maken geen gebruik van vloeibare elektrolyten, waardoor het krachtenevenwicht in de cel verandert. Er is een bijzonder stabiele verbinding tussen de lagen nodig.

- Silicone-anodes: Deze kunnen tot 300% uitzetten tijdens het laden - een echte stresstest voor elke coating. Zonder voldoende hechting kunnen lagen loskomen en kan de cel stoppen met werken.

Adhesietests vroeg tijdens de ontwikkelingsfase helpen om dergelijke problemen te identificeren en op te lossen vooraleer ze opduiken bij gebruik.

De weg naar normen en richtlijnen

Zo lang er geen globale normen zijn, moeten de fabrikanten interne standaarden en zuivere processen uitwerken. Waaronder:

- Uniforme samplevoorbereiding

- Gebruik van identieke adhesieven

- Testen bij stabiele omgevingscondities

Parallel werken vele bedrijven en producenten van testapparatuur samen om betrouwbare testprocedures te ontwikkelen, een stap in de richting van vergelijkbaarheid en kwaliteitscontrole op industrieel niveau.

Conclusie: Kleine test, grote impact

Het meten van de adhesiesterkte van elektrodecoatings lijkt op het eerste zicht een klein detail, maar het heeft een enorme impact op de veiligheid, efficiëntie en levensduur van moderne batterijen.

Door vernieuwde celchemie en productiemethoden wordt deze test nog belangrijker. Ontwikkelingen in de testtechnologie, zoals de trektest in Z-richting en de integratie van mechanische, thermische en elektrische metingen, helpen een uitgebreider beeld te scheppen van het gedrag van elektroden onder realistische condities.

De boodschap is duidelijk: Als je de adhesie onder controle hebt, dan heb je ook de batterij onder controle - vandaag en in de toekomst.