Badanie sprężyn śrubowych w przemyśle motoryzacyjnym

Sprężyny zawieszenia, tzw. sprężyny śrubowe, w połączeniu z amortyzatorami pełnią funkcję elementów tłumiących pomiędzy podwoziem i nadwoziem i mają decydujące znaczenie dla komfortu jazdy i bezpieczeństwa nowoczesnych pojazdów. Sprężyna zawieszenia odgrywa ważną rolę w amortyzowaniu wstrząsów i drgań związanych z jazdą na drodze. Musi także zapewniać przyczepność kół.

Sprężyny śrubowe – zwane także Sprężynami śrubowymi ściskającymi – stanowią kluczowe elementy nowoczesnych układów podwozi. Służą do tłumienia nierówności drogi, zwiększają bezpieczeństwo jazdy i przyczepność, a także umożliwiają komfortową jazdę. Ich kompaktowa konstrukcja i możliwość łączenia z amortyzatorami sprawiają, że są one preferowanym rozwiązaniem w wielu modelach pojazdów.

Podczas użytkowania sprężyny śrubowe poddawane są obciążeniom osiowym w kierunku rozciągania lub ściskania. Podczas projektowania sprężyny są optymalizowane pod kątem danego zastosowania i typu pojazdu oraz muszą działać bardzo precyzyjnie zgodnie ze swoimi specyfikacjami, dlatego są poddawane szczegółowym badaniom. Całkowita masa nowoczesnych pojazdów elektrycznych jest z reguły jeszcze większa od masy pojazdów z napędem konwencjonalnym, dlatego sprężyny są narażone na jeszcze większe siły. Dlatego też niezwykle istotne jest wiarygodne badanie sprężyn. System do badania sprężyn ZwickRoell charakteryzuje się wyjątkową wielokanałową platformą pomiarową z maksymalnie dziewięcioma czujnikami siły , który umożliwia pomiar nie tylko sił osiowych, ale także sił poprzecznych i linii działania sił z dużą dokładnością oraz określenie wszystkich charakterystyk sprężyn. Ponadto linie i punkty działania można wyświetlać wirtualnie w czasie rzeczywistym w opracowanym w tym celu programie badawczym w oprogramowaniu testXpert.

Typowe cechy sprężyny Wektor obciążenia sprężyn śrubowych Wielokanałowy system do badania sprężyn wieloosiowe badanie rozpór Wymagania dla systemów badawczych sprężyn Proszę o poradę Referencje

Sprężyny śrubowe - rozwiązanie preferowane w wielu modelach pojazdów

W zastosowaniach motoryzacyjnych najlepszym wyborem są śrubowe sprężyny ściskające (powszechnie znane jako sprężyny śrubowe lub także sprężyny cylindryczne i sprężyny spiralne ), ponieważ:

- Niezawodnie zapewniają prześwit nadwozia,

- Pracują niezawodnie w trudnych warunkach, a ich produkcja jest ekonomiczna.

- Ich kompaktowa konstrukcja pozwala na oszczędzający miejsce montaż w ramie pomocniczej lub na wahaczach.

- Można je łączyć z amortyzatorem, tworząc pojedynczą całość (prosta kolumna i kolumna McPhersona).

- Mają one charakterystykę liniową lub wręcz progresywną.

DIN EN 15800 Typowe charakterystyki w badaniu sprężyn śrubowych

Niniejsza norma europejska DIN EN 15800 (zastępująca normę DIN 2095) określa wymagania jakościowe dla sprężyn śrubowych ściskających o przekroju cylindrycznym wykonanych z okrągłych drutów sprężynowych o dużej twardości. Sprężyny ściskające formowane na zimno mogą być produkowane o średnicy drutu do ok. 16 mm. (Patrz także EN 13906-1.)

Najważniejsze pomiary standardowej sprężyny śrubowej to:

- Długość sprężyny [Lo] – Długość nominalna sprężyny śrubowej w stanie nieobciążonym

- Siły sprężyny [F] i Długość sprężyny [L] są to charakterystyki sprężyn w zakresie roboczym

- Długość bloku [Lc] – przy pełnej kompresji

- Siła bloku [Fc] – Siła występująca podczas styku uzwojeń (długość bloku)

- Wskaźnik sprężyny [R] – Wzrost charakterystyki sprężyny (siła na drogę) w N/mm (nazywany również stałą sprężyny, sztywnością sprężyny lub twardością sprężyny)

- Siły poprzeczne [Fx, Fy] – do oceny tarcia i zużycia

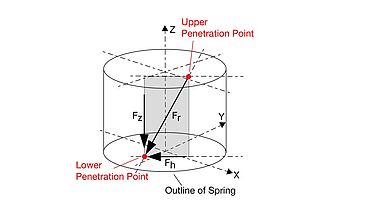

- Punkty przebicia – definiują linię działania siły wypadkowej

- Promień okręgu otaczającego [De] - Promień zwoju sprężyny w stanie obciążonym

- Wymiar środkowy - oblicza punkt przebicia, w którym wektor siły przenika płaszczyznę podparcia sprężyny

Dlaczego pomiar wektora obciążenia jest tak ważny w przypadku sprężyn śrubowych?

W sprężynach śrubowych wektor obciążenia nigdy nie przebiega wzdłuż geometrycznej osi środkowej, ponieważ końce sprężyny nie są równomiernie obciążone ze względu na kształt cewki i w efekcie powstają złożone obciążenia wieloosiowe. Powstające siły generują siły poprzeczne, siły przechylające i momenty obrotowe, które występują na powierzchni mocowania kolumny amortyzatora i mogą prowadzić do tarcia i przedwczesnego zużycia sąsiadujących elementów - na przykład kolumn amortyzatora lub zaworów.

Dlatego oprócz standardowych pomiarów, kluczowe jest precyzyjne zmierzenie wektora obciążenia, jego punktów przebicia jak i sił poziomych i momentów – najlepiej za pomocą wieloosiowego systemu do badania sprężyn. Dane te można również wyświetlić w czasie rzeczywistym w odpowiednim programie badawczym oprogramowania badawczego testXpert firmy ZwickRoell .

Wielokanałowy system badania sprężyn firmy ZwickRoell

ZwickRoell oferuje unikalny na skalę światową wielokanałowy system badania sprężyn do precyzyjnego, zgodnego z normami i bezpiecznego badania sprężyn śrubowych, który działa z dziewięcioma głowicami pomiarowymi i dlatego może również określić istotne momenty:

- 6 czujników pionowych (góra i dół)

- 3 czujniki poziome (platforma podłogowa)

Umożliwia to jednoczesny pomiar sił osiowych i poprzecznych, określenie środków siły, i obliczanie wszystkich istotnych parametrów w całkowicie zautomatyzowanym przebiegu badawczym. Przede wszystkim pozwala na ustalenie punktów przebicia, które w takiej sprężynie nigdy nie znajdują się w środku osi i dlatego mają duży wpływ.

Zalety systemu badawczego sprężyn śrubowych ZwickRoell w skrócie:

- Określenie wszystkich istotnych parametrów sprężyny

- Zautomatyzowany cykl pomiarowy

- Trójwymiarowa reprezentacja sił wynikowych

- Najwyższa powtarzalność

- Swobodnie definiowalne protokoły badawcze

- Opcjonalny pomiar okręgu otaczającego

System umożliwia badanie wszystkich typów sprężyn, takich jak sprężyny cylindryczne, sprężyny bębnowe, sprężyny stożkowe, sprężyny klepsydrowe i sprężyny ulowe.. Każdy rodzaj sprężyny ma określone wymagania dotyczące wytrzymałości na załamania, stabilności bocznej, wymagań przestrzennych i zachowania w przypadku drgań – które można niezawodnie przeanalizować za pomocą tego systemu.

Maszyna do badania sprężyn przeznaczona do wieloosiowego badania elementów sprężystych, tj. zespołów sprężyna-amortyzator

Aby zmierzyć charakterystykę tłumienia amortyzatorów hydraulicznych , ten system badawczy sprężyn został wyposażony w trzy osie badawcze . Siła pionowa (obciążenie koła) jest przykładana przez oś maszyny wytrzymałościowej. Siły poziome i momenty skręcające występujące podczas pokonywania zakrętów, ruszania i hamowania, etc. są generowane przez zamontowany poziomo elektromechaniczny cylinder badawczy i napęd skrętny . Osiami badawczymi można sterować pojedynczo i niezależnie od siebie . Umożliwia to określenie charakterystyk (tłumienie, tarcie, lepkość) przy różnych prędkościach osiowych, z lub bez siły bocznej lub momentu skręcającego.

Jakie wymagania musi spełniać system badania sprężyn?

Aby uzyskać wiarygodne wyniki badawcze, system badawczy musi spełniać dodatkowe wymagania:

- Maszyna musi charakteryzować się dużą powtarzalnością, którą można określić przy pomocy sprężyn odniesienia.

- Płyty ściskające muszą mieć wysoki stopień równoległości po odciążeniu

- Przyłożenie siły poza środkiem osi badawczej nie może wpływać na pomiar siły w stopniu większym niż 1%.

Należy przestrzegać normy EN ISO 7500-1 , która określa weryfikację statycznych jednoosiowych maszyn wytrzymałościowych poprzez specyfikacje kalibracji. W normie ISO 7500-1 Dodatek 2 podsumowano wymagania, dotyczące kalibracji maszyn do wytrzymałości sprężyn. Zasadniczo kalibracja siły musi być zgodna z klasą 0,5.