Inchaço de baterias – Qual método de ensaio é mais adequado para baterias de veículos elétricos?

Quando células Pouch e células prismáticas de íon-lítio envelhecem, elas se expandem (inchaço da bateria). E isso provoca um aumento da pressão no pacote da bateria e, ao mesmo tempo, prejudica o desempenho elétrico. Os sistemas convencionais de gerenciamento de bateria (BMS) não detectam essa pressão ou seus efeitos, o que leva a previsões imprecisas do estado de carga (State-of-Charge, SOC) e do estado de saúde (State-of-Health, SOH) à medida que a bateria envelhece.

Com a bancada de ensaio desenvolvida pela ZwickRoell e MBTS, o desenvolvimento futuro dos pacotes de baterias pode ser significativamente aprimorado.

Vídeo Inchaço da Bateria Desafios atuais Vídeo sobre o novo sistema de ensaio desenvolvidoComparação Câmara Climática vs. bancada de ensaio ZwickRoell MBTS Vantagens Entrar em contato

Ensaio de baterias em foco: Segurança, eficiência, progresso

As baterias de íon-lítio são uma parte fundamental da eletrificação do setor de transporte e tráfego. Pesquisa e desenvolvimento desempenham um papel importante na produção, juntamente com o amplo controle de qualidade, no aprimoramento contínuo de componentes de células de bateria, células de bateria, pacotes de baterias e sistemas completos de armazenamento de alta voltagem. Portanto, tanto o ensaio de baterias para caracterização dos materiais utilizados, a determinação das propriedades das características dos produtos intermediários, quanto a análise do comportamento da célula são pré-requisitos essenciais para o progresso.

Além dos ensaios mecânicos dos componentes da bateria, também são importantes os ensaios multifuncionais ou multi físicos das células e dos sistemas de células. Eles garantem, no desenvolvimento de sistemas de armazenamento de alta voltagem, a confiabilidade e a segurança durante a operação. Com isso, o comportamento da bateria durante o processo de carga e descarga pode ser caracterizado. Este procedimento gera, entre outras coisas, dados valiosos para o desenvolvimento dos sistemas de gerenciamento de bateria (BMS).

Desafios atuais no desenvolvimento, produção e controle de qualidade de baterias de íon-lítio

Na tecnologia LIB (baterias de íon-lítio), as células Pouch e as células prismáticas geralmente são organizadas em pacotes de baterias usando configurações do tipo cell-to-pack ou cell-to-module. Para garantir um desempenho elétrico ideal, durante a produção é aplicado um certo grau de pré-compressão mecânica. Essa pressão controlada é fundamental, pois uma compressão insuficiente pode levar à redução da capacidade, desempenho elétrico diminuído e envelhecimento acelerado. Por outro lado, pressão excessiva tem efeitos negativos semelhantes.

Para o ciclo de vida do pacote de baterias, a pressão mecânica é importante. O motivo: Durante os processos de carga e descarga, as células se expandem e se contraem novamente. Esse processo também é chamado de "respiração". Com o passar do tempo ocorre um inchaço gradual (inchaço da bateria), causado por processos de envelhecimento. Essas alterações levam a uma pressão interna aumentada no pacote da bateria, podendo ultrapassar as condições ideais de operação. Portanto, manter um controle preciso sobre essa pressão mecânica é relevante e importante para preservar a eficiência e a durabilidade da bateria. É, portanto, fundamental já na concepção de um pacote de baterias prestar atenção para fornecer condições ideais para as células, determinando as condições ideais para a célula, por exemplo, por meio de um ensaio de célula individual [1, 2].

No entanto, atualmente não há no mercado um sistema de ensaio que meça e controle sincronizadamente tanto a temperatura quanto a pressão, e que possa executar protocolos elétricos. Por esse motivo, um novo sistema de ensaio para caracterização de células de bateria foi desenvolvido.

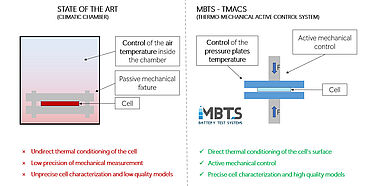

Sistema de ensaio multifuncional inovador vs. solução de ponta com câmara climática

O controle síncrono de temperatura e pressão durante a operação das baterias de íon-lítio (LIB) tem sido dificultado até agora por limitações técnicas. As câmaras climáticas só podem controlar a temperatura das baterias de íon-lítio (LIB) indiretamente, ajustando a temperatura do ar dentro da câmara. Além disso, o controle mecânico da pressão na célula só pode ser realizado por sistemas passivos, pois a aplicação de uma pressão ativa exigiria uma câmara climática maior e poderia causar problemas devido a condições de temperatura não ideais.

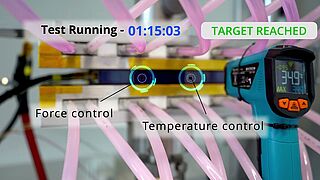

Pesquisadores da ZwickRoell e da MBTS desenvolveram, por isso, um novo método que permite regular e medir com alta precisão a temperatura da superfície e a pressão mecânica em células Pouch e prismáticas durante os processos de carga e descarga. [3] Esse sistema inovador permite uma medição precisa dos parâmetros mecânicos, térmicos e elétricos, ao mesmo tempo em que isola os efeitos da temperatura e da pressão sobre o desempenho. A Figura 1 ilustra as diferenças tecnológicas e as vantagens entre as câmaras climáticas e a nova tecnologia de ensaio.

As placas de pressão com condicionamento térmico ativo integrado são um sistema patenteado da MBTS GmbH. Esse sistema aplica pressão mecânica sobre a célula e, além disso, controla a temperatura da superfície da célula. Todo o sistema eletrotérmico e mecânico é totalmente automatizado para permitir protocolos rápidos e precisos. E, ao mesmo tempo, reduz a influência do operador.

Novo método de análise de sensibilidade multifísica

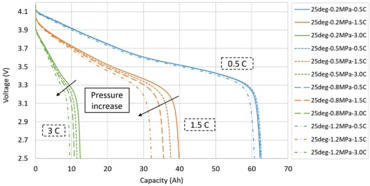

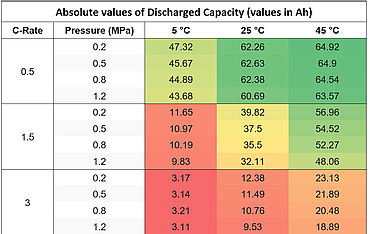

Em um estudo recente conduzido pela ZwickRoell e pela MBTS, tentou-se quantificar o efeito da pressão mecânica, da temperatura e das taxas de descarga sobre a degradação do desempenho das células de íons de lítio e Pouch. [2] As células LGe66 foram descarregadas em diferentes condições de taxa C, pressão e temperatura. Os resultados fornecem informações valiosas para otimizar o design de pacotes de baterias e garantir a confiabilidade de longo prazo em sistemas de armazenamento de energia. O estudo foi realizado em condições controladas e foram investigadas três temperaturas (5°C, 25°C e 45°C), quatro níveis de pressão (0,2 MPa, 0,5 MPa, 0,8 MPa e 1,2 MPa) e três taxas de descarga (0,5 C, 1,5 C e 3,0 C).

As seguintes conclusões de estudos científicos atuais são confirmadas pelo estudo:

O aumento da pressão tem um efeito negativo sobre o desempenho. Temperaturas mais altas, por sua vez, aumentam a capacidade. No entanto, a extensão desses efeitos varia de acordo com as condições operacionais específicas. Em uma temperatura de 5°C e uma taxa de descarga de 0,5 C, por exemplo, um aumento na pressão de 0,2b MPa para 1,2 MPa levaria a uma redução na capacidade de descarga de 5,84%. Em contraste, a redução a 45°C seria de apenas 2,17%. Da mesma forma, o aumento da temperatura de 25°C para 45°C a 0,5 C e 0,2 MPa leva a uma melhoria na capacidade de descarga de 4,27%. Em uma taxa de descarga mais alta de 1,5 C, a mesma mudança de temperatura levou a um aumento significativo na capacidade de descarga de 43,04%.

Conforme mostrado na Figura 2, há uma correlação entre a capacidade de descarga e a taxa C em diferentes temperaturas e níveis de pressão. O aumento da pressão não causa a mesma perda de capacidade assim que a taxa C e/ou a temperatura mudam. Isso indica uma correlação multifísica entre esses parâmetros.

A Tabela 1 mostra os valores numéricos dessa capacidade de descarga para todos os casos de carregamento ensaiados. Uma observação interessante é que, em baixa temperatura (5 °C) e alta taxa de C, o efeito da pressão parece ser insignificante. A capacidade nominal de descarga da célula analisada é de 66 Ah.

Esses resultados ilustram a interação complexa e não linear da temperatura, da pressão e das taxas de descarga no desempenho das baterias de íons de lítio. Os resultados enfatizam a importância de gerenciar ativamente a temperatura e a pressão durante a operação da bateria para garantir a eficiência e a confiabilidade ideais.

O sistema de ensaio recém-desenvolvido permite quantificar as correlações entre a taxa C, a pressão e a temperatura com alta precisão. As implicações para o desenvolvimento e o gerenciamento de pacotes de baterias são enormes, conforme explicado abaixo.

Vantagens técnicas do sistema de gerenciamento de bateria

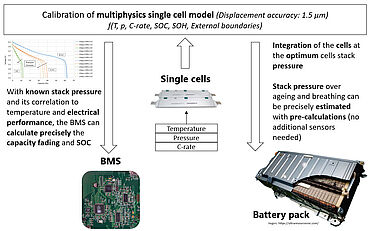

Com o conhecimento adicional obtido com o ensaio de célula individual, o foco do desenvolvimento do armazenamento de alta tensão agora está em atingir a pressão ideal dentro do pacote de células. Dessa forma, é possível evitar perdas de desempenho e efeitos de envelhecimento. No entanto, as flutuações de pressão continuam a ocorrer devido ao inchaço da bateria. O comportamento da pressão resultante desse fenômeno pode ser calculado durante a fase de desenvolvimento e transferido para o BMS como um pré-cálculo. Assim, essa abordagem elimina a necessidade de sensores de pressão adicionais no pacote de baterias.

Como resultado, as ações do BMS são mais eficazes, pois a pressão do conjunto pode ser estimada com base nas condições do estado de carga e saúde da célula. Isso resultaria em uma previsão mais precisa do desempenho elétrico do pacote de baterias. A Figura 3 mostra uma representação esquemática do procedimento.

Vantagens técnicas e econômicas para o desenvolvimento de sistemas de armazenamento de alta voltagem

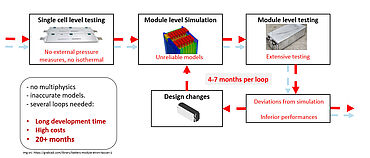

No processo de desenvolvimento de um pacote de baterias, segue-se um ciclo de ensaios de simulação para a versão padrão, que inclui várias etapas:

- Ensaio e modelagem de uma célula individual

- Simulação de procedimentos homogêneos nos níveis de módulo e de pacote

- Criação e ensaio de protótipos.

Se os ensaios falharem, o processo deve ser repetido, o que exige recursos adicionais. Um exemplo comum desse caso é quando um ciclo de condução não pode ser concluído devido à capacidade insuficiente do pacote de baterias. Frequentemente, isso ocorre devido a uma pressão excessiva no conjunto, que provoca a degradação das células.

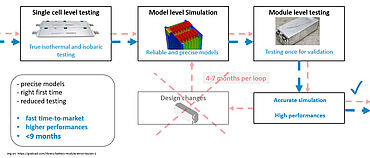

Por meio da medição precisa do deslocamento da expansão da célula individual, com uma precisão de 1 µm, e da avaliação do desempenho elétrico sob determinadas condições de pressão, os modelos desenvolvidos podem prever se uma configuração levará a um desempenho insuficiente ou a uma falha.

Essa capacidade de previsão possibilita processos de design mais eficientes e reduz os ciclos iterativos de desenvolvimento, conforme mostrado na Figura 5.

Perspectivas

O cenário geopolítico atual aumenta a pressão sobre a indústria automotiva para acelerar o progresso tecnológico e permanecer competitiva. A otimização dos processos de desenvolvimento e produção é um passo fundamental para a redução de custos e para atender às exigências do mercado. A solução apresentada atende a esse objetivo, por exemplo, ao aumentar a eficiência do desenvolvimento e contribuir para a entrega de um produto de alta qualidade.

Referências

[1] Mussa, A.S.; Klett, M.; Lindbergh, G.; Lindström, R.W. Effects of external pressure on the performance and ageing of single-layer lithium-ion pouch cells. J. Power Sources 2018, 385, 18–26.

[2] Li, R.; Li, W.; Singh, A.; Ren, D.; Hou, Z.; Ouyang, M. Effect of external pressure and internal stress on battery performance and lifespan. Energy Storage Mater. 2022, 52, 395–429.

[3] Aiello, L.; Ruchti, P.; Vitzthum, S.; Coren, F. Influence of Pressure, Temperature and Discharge Rate on the Electrical Performances of a Commercial Pouch Li-Ion Battery. Batteries 2024, 10, 72.

SOBRE O AUTOR:

CEO e cofundador da MBTS GmbH

Como cofundador e CEO da MBTS, ele especializou a empresa no desenvolvimento de sistemas de ensaios multi físicos de alta precisão para células Pouch e prismáticas. Anteriormente, ele trabalhou por vários anos como engenheiro de desenvolvimento e análise na Samsung SDI Battery Systems e na AVL. Paralelamente, ele obteve o doutorado na TU Graz na área de avaliação de segurança de baterias de íon-lítio.