Adherencia de los recubrimientos de electrodos

Las baterías se han convertido en elementos imprescindibles de nuestra vida cotidiana, ya sea en coches eléctricos, smartphones o en baterías solares estacionarias en sótanos. Pero ¿cómo se garantiza que dichos sistemas de almacenamiento de energía funcionen de forma fiable, duradera y segura? La adherencia de los recubrimientos de electrodos constituye un factor a menudo subestimado, pero decisivo.

¿Por qué es tan importante la adherencia en los recubrimientos de electrodos?

En las baterías de iones de litio –el tipo de batería más usada actualmente– los electrodos están compuestos por materiales activos aplicados sobre láminas metálicas (cobre para el ánodo, aluminio para el cátodo). Estas capas deben adherirse de forma firme y permanente, ya que durante la carga y descarga se generan tensiones mecánicas: Los materiales se expanden, se contraen y están expuestas a cargas térmicas.

Si la adherencia no es correcta, puede desprenderse el recubrimiento –y provocar una pérdida de rendimiento, una disminución de capacidad o, en el peor de los casos, un cortocircuito. Los ensayos de adherencia no solo ayudan a garantizar la calidad, sino que también previenen riesgos potenciales de seguridad.

¿Cómo se ensaya la adherencia?

En la práctica se han establecido dos métodos:

1. Ensayo de pelado :

En este caso, se aplica una cinta adhesiva sobre el recubrimiento y se despega en un ángulo definido (normalmente 90 o 180 grados). La fuerza necesaria para despegarla indica la adherencia del recubrimiento. Este método es rápido y sencillo, pero también sensible a la influencia del operador.

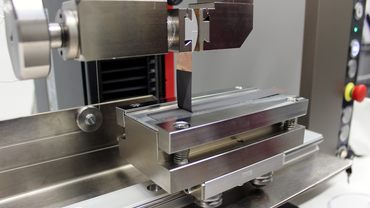

2.Ensayo de tracción en dirección Z:

En este caso, la cinta adhesiva se despega perpendicularmente a la superficie –en la que denominamos dirección Z. Este método es más reproducible, no depende tanto del ángulo, y es especialmente adecuado para investigación y control de calidad. Los equipos modernos permiten ensayar incluso varias probetas a la vez.

Ambos métodos son válidos –y a menudo los fabricantes los combinan para obtener una visión más completa de la calidad de adherencia.

¿Qué factores influyen en los resultados del ensayo?

Como es habitual, son los detalles los que marcan la diferencia. Las pequeñas desviaciones en la preparación de probetas pueden llegar a distorsionar los resultados:

- Limpieza y alineación: Los residuos o una aplicación desigual afectarán a la adherencia.

- Calidad de la cinta adhesiva: Las diferencias en espesor, composición o fuerza adhesiva alteran los valores.

- Condiciones ambientales: La temperatura y la humedad también influyen. Por eso, es fundamental realizar los ensayos bajo unas condiciones ambientales estables en la medida de lo posible, en algunos casos incluso en atmósfera protectora.

Retos en la práctica

Uno de los principales desafíos es la falta de normas estandarizadas para ensayos de adhesión en baterías. Mientras que otros sectores, como el de los adhesivos, pueden recurrir a normas establecidas, el ámbito de las tecnologías de baterías aún carece de directivas claras. Los distintos fabricantes utilizan métodos diferentes, lo que dificulta la comparabilidad.

También la preparación de probetas es un aspecto con potencial de mejora. Las herramientas automatizadas –por ejemplo, para estandarizar la alineación– pueden ayudar a aumentar la repetibilidad, algo especialmente importante cuando se trabaja con grandes volúmenes en producción en serie.

Nuevas tecnologías, nuevos requisitos

Con el desarrollo de la tecnología de las baterías, aumentan también las exigencias en materia de adhesión:

- Baterías de estado sólido: Al prescindir de electrolitos líquidos, varían las fuerzas internas dentro de la celda. En este caso, se requiere una unión especialmente estable entre capas.

- Ánodos de silicio: Durante la carga pueden expandirse hasta un 300 %: una verdadera prueba de resistencia para un recubrimiento. Si la adhesión no es suficiente, puede producirse delaminación y, con ello, la pérdida de funcionalidad de la celda.

Si se realizan ensayos de adherencia desde la fase de desarrollo, se pueden detectar y evitar problemas antes de que lleguen al mercado.

El camino hacia los estándares y las buenas prácticas

Mientras no existan normas globales, son los propios fabricantes quienes deben definir procesos internos claros y fiables. Esto implica:

- La preparación de probetas uniforme

- El uso de materiales adhesivos idénticos

- Ensayos bajo condiciones ambientales estables

En paralelo, muchos fabricantes y proveedores de equipos de ensayos están colaborando activamente en el desarrollo de protocolos de ensayos fiables: un paso importante hacia la comparabilidad y la garantía de calidad a nivel sectorial.

Conclusión: Pequeños ensayos con un gran impacto

A primera vista, la medición de la resistencia a la adhesión en recubrimientos de electrodos puede parecer un detalle menor, pero tiene un impacto decisivo en la seguridad, eficiencia y vida útil de las baterías modernas.

Con el creciente desarrollo de nuevas químicas de celdas y diseños más complejos, este ensayo está adquiriendo todavía más importancia. Los avances en la tecnología de ensayos –desde el ensayo de tracción en dirección Z hasta la integración de mediciones mecánicas, térmicas y eléctricas– nos permiten obtener una imagen más amplia del comportamiento de los electrodos en condiciones reales.

El mensaje es claro: Quien controla la adherencia, controla la batería, hoy y en el futuro.