Battery Swelling: ¿Cuál es el mejor método de ensayo para las baterías de vehículos eléctricos?

Cuando las celdas tipo pouch y prismáticas de iones de litio envejecen, se expanden (Battery Swelling). Y esto provoca un aumento de la presión en el paquete de baterías y afecta al mismo tiempo su rendimiento eléctrico. Los sistemas de gestión de baterías (BMS) convencionales no detectan esta presión ni sus efectos, lo que provoca previsiones inexactas del estado de carga (State-of-Charge, SOC) y del estado de salud (State-of-Health, SOH) a medida que la batería envejece.

El banco de ensayos desarrollado por ZwickRoell y MBTS mejorará significativamente el futuro desarrollo de los paquetes de baterías.

Vídeo Battery Swelling Desafíos actuales Vídeo sobre el nuevo sistema de ensayosComparativa cámara de temperatura vs. banco de ensayos de ZwickRoell/MBTS Ventajas Contactar

Ensayo de baterías en primer plano: seguridad, eficiencia y desarrollo

Las baterías de iones de litio constituyen un componente fundamental en la electrificación del transporte y la movilidad. El área de Investigación y Desarrollo y la Garantía de calidad integral desempeñan un papel importante en la evolución de los componentes de celdas, celdas de baterías y paquetes de baterías, así como de sistemas completos de almacenamiento de alto voltaje. Por este motivo, tanto el ensayo de baterías para caracterizar los materiales empleados, la determinación de las propiedades de los semiproductos como el análisis del comportamiento de la celda son requisitos esenciales para el progreso.

Además de los ensayos mecánicos de componentes de baterías, también son importantes los ensayos multifuncionales y ensayos multifísicos de celdas y sistemas de celdas. Garantizan la fiabilidad y seguridad del funcionamiento durante el desarrollo del almacenamiento de alto voltaje. Pueden utilizarse para caracterizar el comportamiento de la batería durante el proceso de carga y descarga. En ocasiones, este procedimiento genera datos valiosos para el posterior desarrollo de sistemas de gestión de baterías (BMS). Este procedimiento genera además datos valiosos para el posterior desarrollo de sistemas de gestión de baterías (BMS).

Desafío actual en el desarrollo, la producción y la garantía de calidad de baterías de iones de litio

En la tecnología LIB (baterías de iones de litio), las celdas tipo pouch y prismáticas se agrupan habitualmente en paquetes de baterías mediante configuraciones Cell-to-Pack o Cell-to-Module. Para garantizar un rendimiento eléctrico óptimo, se aplica un determinado grado de precompresión mecánica durante el proceso de producción. Esta presión controlada es decisiva, ya que una compresión insuficiente reduce la capacidad reducida, el rendimiento eléctrico y provoca un envejecimiento acelerado. A su vez, una presión excesiva tiene efectos negativos similares.

Para el ciclo de vida del paquete de baterías, la presión mecánica es importante. El motivo: Durante los procesos de carga y descarga, las celdas se expanden y contraen. A este fenómeno, también se le denomina «respiración». Con el tiempo, se produce un hinchamiento gradual (Battery Swelling) como consecuencia de los procesos de envejecimiento. Estos cambios provocan un aumento de la presión interna en el paquete de baterías, que puede superar las condiciones de operación ideales. Por lo tanto, mantener un control preciso de esta presión mecánica es relevante e importante para preservar la eficiencia y la vida útil de la batería. Por ello, es fundamental tenerlo en cuenta durante el diseño de una batería para proporcionar las condiciones óptimas para las celdas, determinar las condiciones ideales para la celda, por ejemplo, mediante un ensayo de celda única [1, 2].

Sin embargo, a día de hoy no existe en el mercado un sistema de ensayos que combine el control sincronizado de temperatura y presión con la ejecución simultánea de protocolos eléctricos. Por este motivo, se ha desarrollado un nuevo sistema de ensayos para la caracterización de celdas de batería.

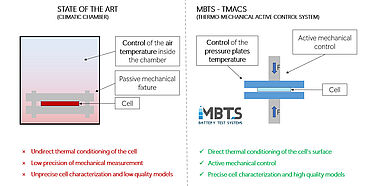

Sistema de ensayos multifuncional innovador vs. solución de última generación con cámara climática

Hasta ahora, las limitaciones técnicas habían dificultado la regulación sincronizada de la temperatura y la presión durante el funcionamiento de las LIB. Las cámaras climáticas pueden regular la temperatura de las LIB de forma indirecta, al ajustar la temperatura del aire en la cámara. Además, la regulación mecánica de la presión sobre la celda solo puede lograrse mediante sistemas pasivos, ya que una regulación activa requeriría una cámara climática más grande y podría alterar las condiciones térmicas ideales.

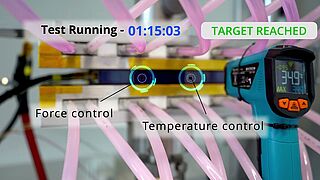

Investigadores de ZwickRoell y MBTS han desarrollado por ello un nuevo método con el que se puede regular o medir con alta precisión la temperatura superficial y la presión mecánica sobre celdas pouch y prismáticas durante el proceso de carga y descarga. [3] Este innovador sistema permite una medición precisa de los parámetros mecánicos, térmicos y eléctricos, al tiempo que se aíslan los efectos de la temperatura y la presión sobre el rendimiento. La figura 1 muestra claramente las diferencias tecnológicas y ventajas entre las cámaras climáticas y la nueva tecnología de ensayo.

Los platos de compresión con acondicionamiento térmico activo integrado son un sistema patentado de MBTS GmbH. Este sistema ejerce una compresión mecánica sobre la celda y además regula la temperatura superficial de la celda. Todo el sistema mecánico electrotérmico está completamente automatizado para permitir protocolos rápidos y precisos. Y al mismo tiempo reduce la intervención del usuario.

Nuevo método de análisis de sensibilidad multifísica

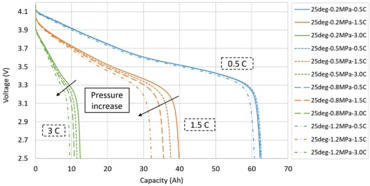

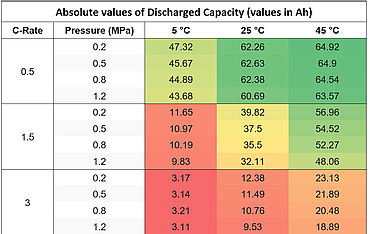

En un estudio realizado recientemente por ZwickRoell y MBTS se intentó cuantificar el efecto de la compresión mecánica, la temperatura y las tasas de descarga en la disminución del rendimiento de celdas pouch de iones de litio. [2] Para ello se descargaron celdas LGe66 en diferentes C-Rate, presiones y temperaturas. Los resultados aportan información valiosa para optimizar el diseño de paquetes de baterías y para garantizar la fiabilidad a largo plazo de sistemas de almacenamiento de energía. El estudio se realizó en condiciones controladas y se analizaron tres temperaturas (5 °C, 25 °C y 45 °C), cuatro niveles de presión (0,2 MPa, 0,5 MPa, 0,8 MPa y 1,2 MPa) y tres tasas de descarga (0,5 C, 1,5 C y 3,0 C) distintos.

El estudio confirma las siguientes conclusiones a partir de las investigaciones científicas actuales:

Una presión elevada afecta negativamente al rendimiento. A su vez, las temperaturas más altas aumentan la capacidad. Sin embargo, la magnitud de estos efectos varía en función de las condiciones de funcionamiento concretas. A una temperatura de 5 °C y una tasa de descarga de 0,5 C, por ejemplo, un aumento de la presión de 0,2b MPa a 1,2 MPa provocaría una disminución de la capacidad de descarga del 5,84 %. En cambio, la reducción a 45 °C sería solo del 2,17 %. De forma similar, un aumento de la temperatura de 25 °C a 45 °C con 0,5 C y 0,2 MPa provocaría una mejora de la capacidad de descarga del 4,27 %. Con una tasa de descarga más elevada de 1,5 C, el mismo cambio de temperatura condujo a un aumento significativo de la capacidad de descarga del 43,04 %.

Como se muestra en la figura 2, existe una relación entre la capacidad de descarga y la C-Rate bajo diferentes temperaturas y niveles de presión. El aumento de la presión no provoca la misma pérdida de capacidad cuando cambian la C-Rate y/o la temperatura. Esto indica una correlación multifísica entre estos parámetros.

En la tabla 1, se enumeran los valores numéricos de esta capacidad de descarga para todos los casos de carga examinados. Una observación interesante es que, a baja temperatura (5 °C) y con una C-Rate elevada, el efecto de la presión parece ser insignificante. La capacidad de descarga nominal de la celda analizada es de 66 Ah.

Estos resultados ponen de manifiesto la compleja e incluso no lineal interacción entre temperatura, presión y tasas de descarga en el rendimiento de baterías de iones de litio. Los resultados subrayan la importancia de la gestión activa de la temperatura y la presión durante el funcionamiento de la batería para garantizar una eficiencia y fiabilidad óptimas.

El nuevo sistema de ensayos desarrollado permite cuantificar con gran precisión las correlaciones entre la C-Rate, la presión y la temperatura. Las repercusiones para el desarrollo y la gestión de paquetes de baterías son enormes, como se explica a continuación.

Ventajas técnicas para el sistema de gestión de baterías

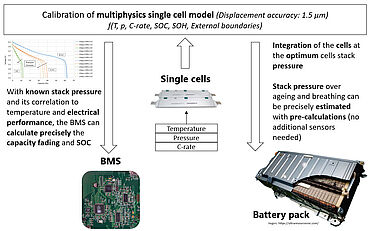

Con los conocimientos adicionales obtenidos del ensayo de celdas individuales, el centro desarrollo de sistemas de almacenamiento de alto voltaje se encuentra ahora en alcanzar la presión óptima dentro del paquete de celdas. De este modo, se evitan pérdidas de rendimiento y efectos de envejecimiento. Sin embargo, debido al Battery Swelling siguen produciéndose fluctuaciones de presión. El comportamiento de presión resultante de este fenómeno puede calcularse durante la fase de desarrollo y transmitirse como precálculo al BMS. De este modo, con este planteamiento ya no es necesario el uso de sensores de presión adicionales en el paquete de baterías.

En consecuencia, las acciones del BMS son más eficaces, ya que la presión por apilamiento puede estimarse en función de las condiciones de carga y del estado de salud de la celda. Esto permitiría una previsión más precisa del rendimiento eléctrico del paquete de baterías. La figura 3 muestra un esquema del procedimiento.

Ventajas técnicas y económicas para el desarrollo de sistemas de almacenamiento de alto voltaje

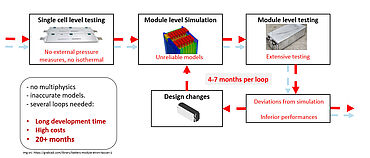

En el proceso del desarrollo de un paquete de baterías se sigue un ciclo de ensayos de simulación para el diseño estándar que incluye varias fases:

- Ensayo y modelización de una celda individual

- Simulación de procedimientos homogéneos a nivel de módulo y de paquete

- Creación de prototipos y ensayo

Si los ensayos fallan, el proceso debe repetirse, y se requieren recursos adicionales. Un ejemplo común en este tipo de casos es cuando no puede completarse un ciclo de conducción debido a una capacidad insuficiente del paquete de baterías. Esto se debe a menudo a una presión excesiva por apilamiento que provoca la degradación de las celdas.

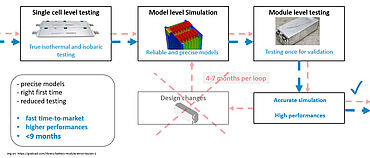

Mediante la medición precisa del desplazamiento de la expansión de la celda individual, con una exactitud de 1 µm, y la evaluación del rendimiento eléctrico bajo determinadas condiciones de presión, los modelos desarrollados permiten predecir si un diseño puede derivar en un rendimiento insuficiente o en un fallo.

Gracias a esta capacidad de predicción, los procesos de diseño resultan más eficientes y los ciclos de desarrollo se acortan considerablemente, tal y como se muestra en la figura 5.

Visión de futuro

La actual situación geopolítica aumenta la presión sobre el sector de la automoción para acelerar el avance tecnológico y mantener su competitividad. La optimización de los procesos de desarrollo y producción es un paso decisivo para reducir costes y cumplir las exigencias del mercado. La solución presentada responde a este objetivo, por ejemplo, al contribuir a mejorar la eficacia en el desarrollo y ofrecer un producto de alta calidad.

Fuentes

[1] Mussa, A.S.; Klett, M.; Lindbergh, G.; Lindström, R.W. Effects of external pressure on the performance and ageing of single-layer lithium-ion pouch cells. J. Power Sources 2018, 385, 18–26.

[2] Li, R.; Li, W.; Singh, A.; Ren, D.; Hou, Z.; Ouyang, M. Effect of external pressure and internal stress on battery performance and lifespan. Energy Storage Mater. 2022, 52, 395–429.

[3] Aiello, L.; Ruchti, P.; Vitzthum, S.; Coren, F. Influence of Pressure, Temperature and Discharge Rate on the Electrical Performances of a Commercial Pouch Li-Ion Battery. Batteries 2024, 10, 72.

SOBRE EL AUTOR:

CEO y cofundador de MBTS GmbH

Como cofundador y CEO de MBTS, ha especializado su empresa en el desarrollo de sistemas de ensayos multifísicos de alta precisión para celdas pouch y prismáticas. Anteriormente, trabajó varios años como ingeniero de desarrollo y análisis en Samsung SDI Battery Systems y en AVL. Paralelamente, obtuvo el título de doctorado en la TU Graz, en el área de la evaluación de seguridad de baterías de iones de litio.