Адгезионная прочность электродных покрытий

Будь то электромобиль, смартфон или солнечная батарея в погребе - аккумуляторы стали неотъемлемой частью нашей повседневной жизни. Но как обеспечить надежность, долговечность и безопасность этих систем хранения энергии? Адгезионная прочность электродных покрытий играет часто недооцененную, но решающую роль.

Почему так важна адгезионная прочность электродных покрытий?

В литий-ионных батареях, которые в настоящее время являются доминирующим типом аккумуляторов, электроды состоят из активных материалов, нанесенных на металлическую фольгу (медь для анода, алюминий для катода). Эти слои должны держаться прочно и долго, поскольку в процессе зарядки и разрядки возникают механические напряжения: материалы расширяются, сжимаются и подвергаются термическому воздействию.

Если адгезия недостаточна, покрытие может оторваться, что приведет к таким последствиям, как потеря мощности, падение емкости или, в худшем случае, короткое замыкание. Таким образом, испытания на адгезию позволяют не только обеспечить качество, но и предотвратить потенциальные риски.

Как испытывают адгезионную прочность?

На практике зарекомендовали себя два метода:

1. Испытание на отслаивание :

на покрытие наносится клейкая лента, которую затем отрывают под определенным углом (обычно 90 или 180 градусов). Потребовавшееся для отрыва усилие показывает, насколько высока адгезия покрытия. Это простой и быстрый метод, однако здесь присутствует влияние человеческого фактора.

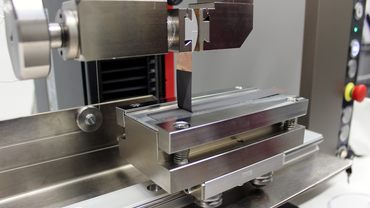

2.Испытание на растяжение в направлении Z:

клейкую ленту отрывают перпендикулярно к поверхности (это так называемое направление Z). Этот метод более воспроизводим, менее зависим от угла, он особенно подходит для исследований и контроля качества. Современные приборы позволяют даже одновременно испытывать несколько образцов.

Оба метода оправдывают себя - производители часто используют их комбинацию, чтобы получить более полное представление о качестве сцепления.

Что влияет на результаты испытаний?

Как это часто бывает, дьявол кроется в деталях. Даже небольшие отклонения при подготовке образцов могут искажать результаты:

- Чистота и выравнивание: загрязнения или неравномерное наклеивание влияют на сцепление.

- Качество клейкой ленты: разница в толщине, составе или силе склеивания могут изменять значения.

- Условия окружающей среды: температура и влажность воздуха также имеют значение. Поэтому испытания следует по возможности проводить в идентичных условиях - в некоторых случаях даже в защитной среде.

Проблемы на практике

Основная проблема: до сих пор не существует единых стандартов испытаний аккумуляторов на адгезию. В то время, как другие отрасли (например, производство клеев) могут опираться на принятые стандарты, в аккумуляторных технологиях часто отсутствуют обязательные директивы. Таким образом, разные производители используют разные методы, что затрудняет сравнение.

Существует необходимость оптимизации даже при подготовке образцов. Автоматизированные инструменты (например, для стандартизации выравнивания) могут помочь в повышении повторной точности - при больших объемах образцов в серийном производстве.

Новые технологии, новые требования

С развитием аккумуляторных технологий также растут требования к адгезии:

- Батареи с твердым электролитом: в них не используются жидкие электролиты, что приводит к изменению баланса сил в элементе. Здесь необходимо особенно стабильное соединение между слоями.

- Кремниевые аноды: во время зарядки они могут расширяться на 300 % – настоящий стресс-тест для любого покрытия. Без надлежащей адгезии существует риск расслоения и, следовательно, потери функции элемента.

Ранние испытания на адгезионную прочность на этапе разработки позволяют выявлять и решать такие проблемы до того, как они возникнут в полевых условиях.

Путь к стандартам и передовым методам

До тех пор, пока не будут приняты глобальные стандарты, задача производителей по-прежнему заключается в установлении внутренних стандартов и чистоты процессов. Сюда относятся:

- Унифицированная подготовка образцов

- Использование одних и тех же клеящих материалов

- Проведение испытаний в стабильных условиях окружающей среды

В то же время многие компании и производители испытательного оборудования совместно разрабатывают надежные протоколы испытаний - шаг к сопоставимости и обеспечению качества на отраслевом уровне.

Вывод: небольшое испытание, большой эффект

Измерение адгезионной прочности электродных покрытий на первый взгляд может показаться мелочью, но на самом деле оно оказывает огромное влияние на безопасность, эффективность и срок службы современных аккумуляторов.

С распространением новых химических и конструкционных методов изготовления элементов это испытание становится все более важным. Достижения в технологии испытаний – от испытания на растяжение в направлении Z до интеграции механических, термических и электрических измерений - помогают получить более полное представление о поведении электродов в реальных условиях.

Смысл ясен: тот, кто контролирует адгезию, контролирует аккумуляторы - сегодня и в будущем.