Вздутие аккумулятора - какой метод лучше всего подходит для испытаний аккумуляторов электромобилей?

По мере старения элементов Pouch-Zelle и призматических литий-ионных элементов они расширяются (вздутие аккумулятора). Это приводит к повышению давления в аккумуляторе и одновременно снижает электрическую эффективность. Традиционные системы управления батареями (BMS) не улавливают это давление или его влияние, что приводит к неточным прогнозам состояния заряда (State-of-Charge, SOC) и состояния работоспособности (State-of-Health, SOH) по мере старения батареи.

С помощью разработанного на фирме ZwickRoell и MBTS испытательного стенда можно значительно улучшить будущую разработку аккумуляторных батарей.

Видео, вздутие аккумулятора Актуальные задачи Видео новой разработанной испытательной системыСравнение климатической камеры с испытательным стендом фирмы ZwickRoell / MBTS Преимущества Связаться

В центре внимание испытание аккумуляторов: безопасность, эффективность, прогресс

Литий-ионные батареи являются важной частью электрификации транспорта и дорожного хозяйства. Исследования и разработки в области производства, наряду с полным контролем качества, играют важную роль в дальнейшем развитии компонентов аккумуляторных батарей, аккумуляторных элементов, и аккумуляторных модулей, а также комплексных высоковольтных аккумуляторов. Таким образом, как испытания аккумуляторов для определения характеристик используемых материалов, определение свойств промежуточных элементов, так и анализ поведения элементов являются решающими предпосылками для прогресса.

Помимо механических испытаний компонентов аккумуляторов также важны многофункциональные или мультифизические испытания элементов и их систем. Они обеспечивают надежность и безопасность в эксплуатации при разработке высоковольтных аккумуляторов. Это позволяет определять характеристики аккумулятора во время процесса зарядки и разрядки. Этот метод генерирует ценные данные для разработки систем управления батареями (BMS).

Актуальная задача в области разработки, производства и контроля качества литий-ионных батарей

Технология литий-ионных батарей (LIB) обычно включает в себя размещение Pouch-элементов и призматических элементов в модуля батарей с использованием конфигурации «Cell-to-Pack» или «Cell-to-Module». Для обеспечения оптимальных электрических характеристик в процессе производства применяется определенная степень предварительного механического сжатия. Это контролируемое давление имеет решающее значение, поскольку недостаточное сжатие приводит к снижению емкости, электрических характеристик и ускоренному старению. Опять же, слишком высокое давление имеет аналогичные негативные последствия.

Механическое давление важно для жизненного цикла аккумуляторной батареи. Основание: в процессе зарядки и разрядки элементов они расширяются и снова сжимаются. Этот процесс также называется „дыхание“. С течением времени происходит постепенное набухание (вздутие аккумулятора) из-за процессов старения. Эти изменения приводят к повышению внутреннего давления в аккумуляторной батарее, что может вызвать превышение идеальных условий эксплуатации. Поэтому соблюдение точного регулирования этого механического давления является актуальным и важным для поддержания эффективности и долговечности аккумулятора. Крайне важно обращать внимание на концепцию аккумуляторной батареи, чтобы обеспечить оптимальные краевые условия для элементов, определить идеальные условия для элемента (например, путем испытаний отдельных элементов [1, 2]).

Однако в настоящее время на рынке нет испытательной системы, измеряющей и регулирующей температуру и давление синхронно и при этом способной выполнять электрические протоколы. По этой причине была разработана новая система для определения характеристик элементов аккумуляторов.

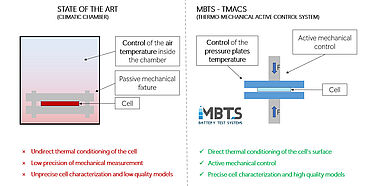

Инновационная многофункциональная испытательная система / современное решение с климатической камерой

Синхронное регулирование температуры и давления во время работы LIB до настоящего времени затруднялось из-за технических ограничений. Климатические камеры могут регулировать температуру LIB лишь косвенно, адаптируя температуру воздуха в камере. Кроме того, механическое регулирование давления в элементе может быть достигнуто только с помощью пассивных систем, поскольку для активного давления потребуется увеличенная климатическая камера и могут возникнуть проблемы из-за неоптимальных температурных условий.

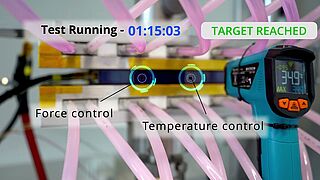

Поэтому исследователи из компаний ZwickRoell и MBTS разработали новый метод, который позволяет регулировать температуру поверхности и механическое давление на Pouch-элемент и призматические элементы во время процесса зарядки и разрядки и измерять их с высокой точностью. [3] Эта инновационная система позволяет точно измерять механические, термические и электрические параметры, одновременно изолируя влияние температуры и давления на производительность. На рисунке 1 показаны технологические различия и преимущества новой испытательной технологии относительно климатических камер.

Нажимные плиты с интегрированным активным кондиционированием являются запатентованной системой компании MBTS GmbH. Эта система оказывает механическое давление на элемент и, кроме того, контролируется температуру поверхности элемента. Вся электротермическая механическая система полностью автоматизирована для обеспечения получения быстрых и точных протоколов. Одновременно она снижает влияние человеческого фактора.

Новый метод мультифизического анализа чувствительности

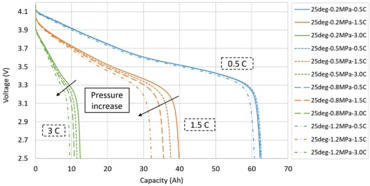

Недавно проведенное специалистами компаний ZwickRoell и MBTS исследование было направлено на количественную оценку влияния механического давления, температуры и скорости разрядки на падение производительности литий-ионных элементов в пакетах. [2] Для этого элементы LGe66 разряжали при различных уровнях заряда, значениях давления и температурных условиях. Полученные результаты дают ценную информацию для оптимизации работы аккумуляторных батарей и обеспечения долгосрочной надежности систем хранения энергии. Исследование проводилось в контролируемых условиях и оценивалось при трех значениях температуры (5°C, 25°C и 45°C), четырех уровнях давления (0,2 МПа, 0,5 МПа, 0,8 МПа и 1,2 МПа) и трех скоростях разрядки (0,5 C, 1,5 C и 3,0 C).

Исследование подтвердило следующие выводы, полученные в результаты текущих научных изысканий:

Повышенное давление негативно влияет на производительность. Более высокие температуры, в свою очередь, увеличивают емкость. Однако степень этого воздействия варьируется в зависимости от конкретных условий эксплуатации. Например, при температуре 5°C и скорости разряда 0,5 C повышение давления с 0,2 МПа до 1,2 МПа привело бы к снижению емкости разряда на 5,84 процента. Напротив, при 45°C снижение составило бы всего 2,17 процента. Аналогичным образом, повышение температуры с 25°C до 45°C при 0,5 C и 0,2 МПа приводит к увеличению емкости разряда на 4,27 процента. При более высокой скорости разряда в 1,5 C такой же температурный сдвиг привел к значительному увеличению емкости разряда на 43,04 процента.

Как показано на рисунке 2, существует взаимосвязь между емкостью разряда и уровнем заряда при различных температурах и уровнях давления. Повышение давления не вызывает такого же снижения емкости при изменении уровня заряда и/или температуры. Это указывает на мультифизическую корреляцию между этими параметрами.

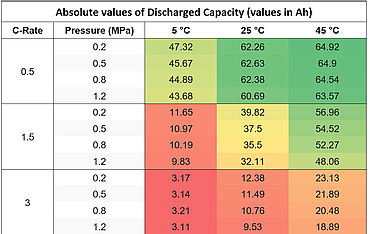

В таблице 1 приведены числовые значения этой емкости разряда для всех проверенных случаев разрядки. Интересным наблюдением является то, что при низкой температуре (5°C) и высоком уровне заряда влияние давления, по-видимому, незначительно. Номинальная емкость разряда исследуемого элемента составляет 66 Aч.

Эти результаты иллюстрируют сложное и нелинейное взаимодействие температуры, давления и скорости разряда в работе литий-ионных батарей. Полученные результаты подчеркивают важность активного управления температурой и давлением во время работы аккумулятора для обеспечения оптимальной эффективности и надежности.

Недавно разработанная испытательная система позволяет с высокой точностью количественно определять корреляции между уровнем заряда, давлением и температурой. Последствия для разработки аккумуляторных батарей и управления ими огромны, как поясняется ниже.

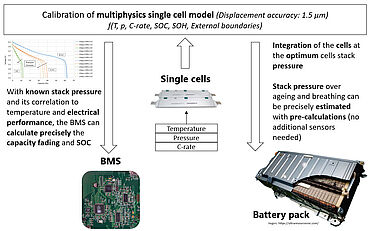

Технические преимущества для системы управления батареями

Благодаря дополнительным выводам, полученным в результате испытаний отдельных элементов, разработка высоковольтных аккумуляторов теперь сосредоточена на достижении оптимального давления внутри блока элементов. Это позволяет избежать снижения производительности и эффекта старения. Однако колебания давления будут продолжаться из-за вздутия аккумулятора. Характеристики давления, возникающие в результате этого явления, можно рассчитать на этапе разработки и передать в BMS в качестве предварительного расчета. Таким образом, при таком подходе отпадает необходимость в дополнительных датчиках давления в аккумуляторной батарее.

В результате действия BMS более эффективны, поскольку давление укладки можно оценить, исходя из условий зарядки и работоспособности элемента. Это дает более точный прогноз электрических характеристик аккумуляторной батареи. На рисунке 3 показано схематичное изображение процесса.

Технические и экономические преимущества разработки высоковольтных аккумуляторов

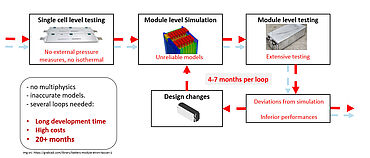

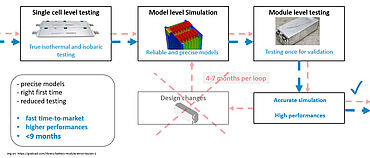

В процессе разработки аккумуляторной батареи выполняется цикл моделирования для стандартного исполнения, который включает в себя несколько этапов:

- испытание и моделирование отдельного элемента батареи

- моделирование однородных процессов на уровне модулей и пакетов

- создание прототипа и его испытание.

Если испытания завершаются неудачно, то процесс необходимо повторить, что требует дополнительных ресурсов. Распространенным примером такого случая является ситуация, когда невозможно завершить цикл движения из-за недостаточной емкости аккумуляторной батареи. Часто это происходит из-за чрезмерного давления, которое приводит к дегенерации элементов АКБ.

Благодаря прецизионному измерению смещения расширения отдельных элементов с точностью до 1 мкм и оценке электрических характеристик при определенных условиях давления разработанные модели могут предсказать, может ли выполнение привести к снижению производительности или отказу.

Эта способность прогнозирования обеспечивает боле эффективные процессы проектирования и сокращает итеративные циклы разработки, как показано на рисунке 5.

Перспективы

Нынешний геополитический ландшафт усиливает давление на автомобильную промышленность с целью ускорения технологического прогресса и сохранения конкурентоспособности. Оптимизация процессов разработки и производства является важным шагом на пути к снижению затрат и удовлетворению требований рынка. Представленное решение отвечает этой цели (например, повышая эффективность разработки и способствуя получению высококачественного продукта).

Источники

[1] Mussa, A.S.; Klett, M.; Lindbergh, G.; Lindström, R.W. Effects of external pressure on the performance and ageing of single-layer lithium-ion pouch cells. J. Power Sources 2018, 385, 18–26.

[2] Li, R.; Li, W.; Singh, A.; Ren, D.; Hou, Z.; Ouyang, M. Effect of external pressure and internal stress on battery performance and lifespan. Energy Storage Mater. 2022, 52, 395–429.

[3] Aiello, L.; Ruchti, P.; Vitzthum, S.; Coren, F. Influence of Pressure, Temperature and Discharge Rate on the Electrical Performances of a Commercial Pouch Li-Ion Battery. Batteries 2024, 10, 72.

ОБ АВТОРЕ:

Генеральный директор и соучредитель компании MBTS GmbH

Как соучредитель и генеральный директор MBTS он специализировал компанию на разработке высокоточных мультифизических систем для испытаний элементов в пакетах и призматических элементов. До этого он несколько лет работал инженером по разработке и анализу в компаниях Samsung SDI Battery Systems и AVL. Параллельно он получил докторскую степень в Техническом университете Граца в области оценки безопасности литий-ионных аккумуляторов.