电池膨胀 - 哪种试验方法最适合 EV 电池?

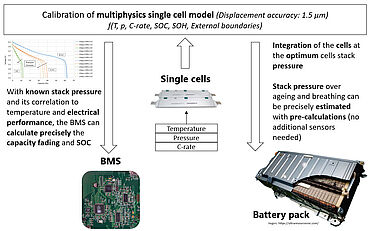

当软包电池和方形锂离子电池老化时,会发生膨胀(电池膨胀)。这将导致电池组内部压力增高,并影响电气性能。传统电池管理系统 (BMS) 无法检测该压力及其影响,因此难以准确预测电池老化过程中的荷电状态 (SOC) 和健康状态 (SOH)。

ZwickRoell 和 MBTS 合作开发的试验台将显著推动电池组的未来开发进程。

电池膨胀视频 当前挑战 全新开发的试验系统视频气候试验箱与 ZwickRoell / MBTS 试验台的对比 优势 联系我们

电池试验关注重点:安全性、效率和改进机会

锂离子电池在交通运输领域的电气化方面起着关键作用。研发和全面的质量保证对于电池部件、电池、电池组以及整个高压存储系统的进一步开发至关重要。因此,在电池试验中对所用材料进行表征,测定中间产品特性以及分析电池性能都是取得进展的关键先决条件。

除了电池部件机械试验之外,多功能或多物理场电池和电池系统试验同样很重要。此类试验能够确保高压存储系统开发期间的操作可靠性和安全性,可用于测定充电和放电过程中的电池性能,有时还会生成富有价值的数据,从而推动电池管理系统 (BMS) 的进一步开发。

锂离子电池开发、生产和质量保证领域的当前挑战

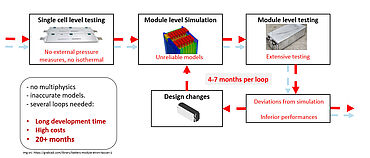

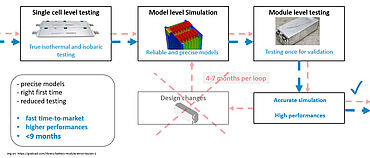

LIB(锂离子电池)技术通常采用无模组动力电池包或电芯模组化集成的配置方式对软包电池和方形蓄电池进行组装。为了确保优化电气性能,生产期间会施加一定程度的机械预压缩力。对这种压力的控制非常关键,因为不充分压缩会导致电池容量减少、电气性能下降和老化加速。另一方面,压力过大也会产生类似的负面影响。

机械压力对于电池组的生命周期十分重要。原因在于:电池在充电和放电过程中会膨胀并再次收缩。这也被称为电池的“呼吸”。随着时间的推移,电池因老化而逐渐膨胀(电池膨胀)。这些变化将导致电池组内部压力增高,可能超出理想的运行条件。因此,始终精确控制该机械压力对于维持电池效率和寿命至关重要。务必将该问题纳入电池组设计的考量之中,以便通过单电池试验等方式来确定及打造合适的电池运行环境 [1, 2]。

然而,目前市场上还没有能够同步测量和控制温度与压力并遵循相关电气规范的试验系统。为此,我们开发了一套用于电池特性分析的全新试验系统。

新型多功能试验系统与气候试验箱专业解决方案的对比

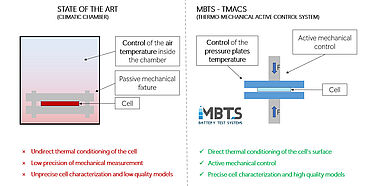

由于技术限制,在锂离子电池运行过程中同步控制温度和压力仍然十分困难。气候试验箱只能通过调节箱内空气温度来间接控制锂离子电池温度。此外,对电池的机械压力控制仅能通过被动系统实现,因为主动控制压力需要使用更大的气候试验箱,且可能因温度条件不佳引发问题。

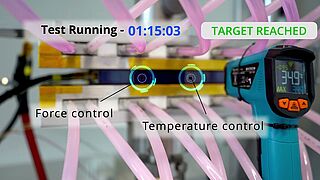

为此,ZwickRoell 和 MBTS 的研究人员开发出全新方法,可在充电和放电过程中以高精度控制或测量软包电池和方形蓄电池的表面温度及机械压力。[3] 该创新系统既能精确测量机械、热学及电气参数,又能单独确定温度和压力对性能的影响。图 1 清晰展示了气候试验箱与全新试验系统的技术差异和优势。

带集成主动热调节功能的 MBTS GmbH 压板系统已经获得专利。该系统能够对电池施加机械压力并控制其表面温度。整个电热机械系统完全自动化,可快速精准地执行测试,同时减少人工操作的影响。

全新多物理场敏感性分析方法

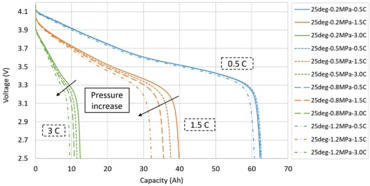

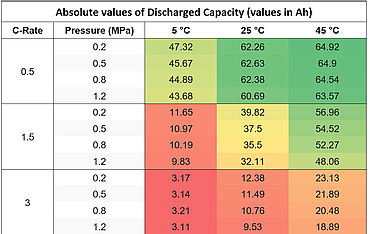

ZwickRoell 和 MBTS 近期共同开展了一项研究,尝试量化机械压力、温度和放电速率对软包锂离子电池功率损耗的影响。[2] 为此,该研究在不同 C 率、压力和温度条件下对 Lge66 电池进行放电。研究成果为优化电池组设计以及保证储能系统的长期可靠性提供了重要依据。该研究在可控条件下进行,采用了三种温度(5°C、25°C 和 45°C)、四种压力等级(0.2 MPa、0.5 MPa、0.8 MPa 和 1.2MPa)以及三种放电速率(0.5 C、1.5 C 和 3.0 C)。

研究证实了目前存在的以下科研结论:

压力增高会对性能产生负面影响。与之相反,温度升高则能够增加电池容量。不过,实际影响程度因具体运行条件而异。例如在 5°C 环境下,当放电速率为 0.5 C 时,压力从 0.2b MPa 升至 1.2 Mpa 会导致放电容量下降 5.84%。而在 45°C 条件下,该降幅仅为 2.17%。同样地,在放电速率为 0.5 C 且压力为 0.2 MPa 的条件下,当温度从 25°C 升至 45°C,放电容量会提升 4.27%。如果放电速率提高到 1.5 C,相同温差将导致放电容量显著提升 43.04%。

如图 2 所示,在不同温度与压力条件下,放电容量与 C 率之间存在相关性。与 C 率和/或温度变化相比,压力增高所产生的影响较小,不会导致放电容量迅速下降。这表明这些参数之间存在多物理场耦合关系。

表 1 列出了在不同充电条件下进行测试时该放电容量的数值。值得注意的是,在低温 (5°C) 和高 C 率情况下,压力的影响几乎可以忽略不计。试验所用电池的额定放电容量为 66 Ah。

这些结果显示出,温度、压力和放电速率会对锂离子电池性能产生复杂且非线性的交互作用。由此可见,在电池使用过程中,务必主动管理温度和压力,以确保实现出色的效率和可靠性。

全新开发的试验系统能够以高精度量化 C 率、压力和温度之间的相关性,如下所述,这对电池组开发与管理具有重大影响。

参考文献

[1] Mussa, A.S.; Klett, M.; Lindbergh, G.; Lindström, R.W. Effects of external pressure on the performance and ageing of single-layer lithium-ion pouch cells. J. Power Sources 2018, 385, 18–26.

[2] Li, R.; Li, W.; Singh, A.; Ren, D.; Hou, Z.; Ouyang, M. Effect of external pressure and internal stress on battery performance and lifespan. Energy Storage Mater. 2022, 52, 395–429.

[3] Aiello, L.; Ruchti, P.; Vitzthum, S.; Coren, F. Influence of Pressure, Temperature and Discharge Rate on the Electrical Performances of a Commercial Pouch Li-Ion Battery. Batteries 2024, 10, 72.