Expanze baterie – jaká metoda je nejvhodnější pro zkoušení baterií elektromobilů?

Při stárnutí sáčkových a hranolových lithium-iontových článků dochází k jejich roztažení (tzv. expanzi baterie). To způsobuje nárůst tlaku uvnitř bateriového modulu a současně ovlivňuje jeho elektrický výkon. Tradiční systémy řízení baterií (BMS) tento tlak ani jeho důsledky nesledují, což vede k nepřesným odhadům stavu nabití (State of Charge, SOC) a stavu zdraví baterie (State of Health, SOH).

Zkušební zařízení vyvinuté společnostmi ZwickRoell a MBTS může významně podpořit budoucí vývoj bateriových modulů.

Video: Expanze baterie Současné výzvy Video o novém zkušebním systému Srovnání klimatické komory a zkušebního zařízení ZwickRoell / MBTS Výhody Kontakt

Zkoušení baterií v centru pozornosti: Bezpečnost, účinnost, pokrok

Lithium-iontové baterie představují klíčovou součást elektrifikace dopravy a logistiky. Výzkum a vývoj spolu s komplexním zajištěním kvality hrají důležitou roli při dalším vývoji bateriových článků a jejich součástí, bateriových modulů i celých vysokonapěťových úložných systémů Pro dosažení pokroku je proto nezbytné nejen testování baterií za účelem charakterizace použitých materiálů a stanovení vlastností meziproduktů, ale také analýza chování jednotlivých článků.

Kromě mechanického zkoušení součástí baterií jsou zásadní také multifunkční či multifyzikální zkoušky jednotlivých článků a jejich systémů. Tyto zkoušky zajišťují spolehlivost a bezpečnost provozu při vývoji vysokonapěťových akumulátorů. Umožňují charakterizovat chování baterií během nabíjení a vybíjení. Tento postup často poskytuje důležitá data, která podporují další vývoj systémů řízení baterií (BMS).

Aktuální překážky ve vývoji, výrobě a zajištění kvality lithium-iontových baterií

U lithium-iontových baterií (LIB) se sáčkové a hranolové články obvykle uspořádávají do bateriových sad pomocí konfigurací typu „cell-to-pack“ nebo „cell-to-module“. Aby byl zajištěn optimální elektrický výkon, používá se během výroby určité mechanické předzatížení. Tento kontrolovaný tlak je klíčový. Nedostatečný tlak vede ke snížení kapacity, poklesu elektrického výkonu a urychlení stárnutí článků. Příliš vysoký tlak má obdobně negativní účinky.

Mechanický tlak je zásadní pro životní cyklus bateriového modulu. Důvod: Během nabíjecího a vybíjecího procesu se články roztahují a smršťují. Tomuto jevu se říká „dýchání“. Časem dochází k postupnému bobtnání neboli expanzi (battery swelling) způsobené stárnutím. Tyto změny zvyšují vnitřní tlak v bateriovém modulu, který může překročit ideální provozní podmínky. Pro zachování účinnosti a dlouhé životnosti baterie je proto nezbytné přesně regulovat mechanický tlak. Při návrhu bateriového modulu je tak rozhodující zajistit optimální podmínky pro jednotlivé články a stanovit ideální provozní parametry, například na základě testů jednotlivých článků [1, 2].

V současnosti však na trhu neexistuje žádný zkušební systém, který by dokázal synchronně měřit a regulovat teplotu i tlak a zároveň vytvářet zkušební protokoly. Z tohoto důvodu byl vyvinut nový zkušební systém pro charakterizaci bateriových článků.

Inovativní multifunkční zkušební systém vs. špičkové řešení s klimatickou komorou

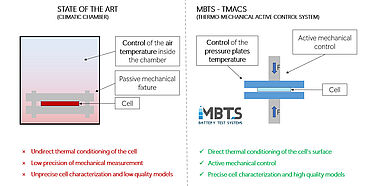

Synchronní regulace teploty a tlaku během provozu lithium-iontových baterií (LIB) byla dosud komplikována technickými omezeními. Klimatické komory dokážou regulovat teplotu článků pouze nepřímo, a to prostřednictvím úpravy teploty vzduchu uvnitř komory. Mechanická regulace tlaku na článek je navíc možná jen pomocí pasivních systémů, protože aktivní tlak by vyžadoval větší klimatickou komoru a mohl by způsobovat problémy spojené s neoptimálními teplotními podmínkami.

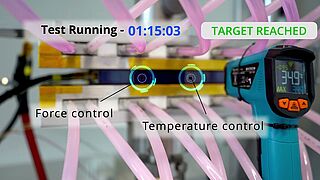

Specialisté ze společností ZwickRoell a MBTS proto vyvinuli novou metodu, která umožňuje regulovat a s vysokou přesností měřit povrchovou teplotu a mechanický tlak u pouzdrových i hranolových článků během nabíjecího a vybíjecího procesu. [3] Tento inovativní systém zajišťuje přesné sledování mechanických, tepelných i elektrických parametrů a současně odděluje vliv teploty a tlaku na výkon článku. Technologické rozdíly i výhody nové zkušební technologie oproti klimatickým komorám jsou zobrazeny na obrázku 1.

Tlačné desky s integrovaným aktivním tepelným kondicionováním jsou patentovaným systémem společnosti MBTS GmbH. Umožňují vyvíjet mechanický tlak na článek a zároveň řídit jeho povrchovou teplotu. Celý elektrotermicko-mechanický systém je plně automatizovaný, což zajišťuje rychlé a přesné protokolování zkoušek. Současně minimalizuje vliv obsluhy.

Nová metoda multifyzikální analýzy citlivosti

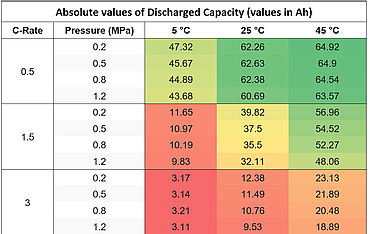

V nedávné studii společností ZwickRoell a MBTS byl zkoumán vliv mechanického tlaku, teploty a rychlosti vybíjení na pokles výkonu lithium-iontových sáčkových článků. [2] Pro tento účel byly články LGe66 vybíjeny různou rychlostí při různém tlaku a teplotě. Výsledky přinesly cenné poznatky pro optimalizaci konstrukce bateriových sad a zajištění dlouhodobé spolehlivosti akumulátorů energie. Studie probíhala za kontrolovaných podmínek a třech různých teplotách (5 °C, 25 °C a 45 °C), čtyř úrovní tlaku (0,2 MPa, 0,5 MPa, 0,8 MPa a 1,2 MPa) a třech rychlostí vybíjení (0,5 C, 1,5 C a 3,0 C).

Studie potvrzuje následující závěry současného vědeckého výzkumu:

Zvýšený tlak má negativní vliv na výkonnost článků. Vyšší teploty naopak zvyšují kapacitu. Rozsah těchto vlivů se však liší podle konkrétních provozních podmínek. Například při teplotě 5 °C a rychlosti vybíjení 0,5 C by zvýšení tlaku z 0,2 MPa na 1,2 MPa vedlo ke snížení vybíjecí kapacity o 5,84 %. Naopak při 45 °C by toto snížení činilo pouze 2,17 %. Podobně zvýšení teploty z 25 °C na 45 °C při 0,5 C a tlaku 0,2 MPa vede ke zlepšení vybíjecí kapacity 4,27 %. Při vyšší vybíjecí rychlosti 1,5 C vedla stejná změna teploty k významnému zvýšení vybíjecí kapacity o 43,04 %.

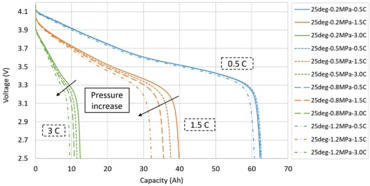

Jak ukazuje obrázek 2, existuje souvislost mezi vybíjecí kapacitou a rychlostí vybíjení při různých teplotách a úrovních tlaku. Zvýšení tlaku nezpůsobuje stejný pokles kapacity, pokud se změní rychlost vybíjení nebo teplota. To naznačuje multifyzikální propojení těchto parametrů.

V tabulce 1 jsou uvedeny konkrétní hodnoty vybíjecí kapacity pro všechny testované scénáře. Zajímavé je, že při nízké teplotě (5 °C) a vysoké rychlosti vybíjení má tlak na kapacitu prakticky zanedbatelný vliv. Jmenovitá vybíjecí kapacita zkoumané buňky činí 66 Ah.

Tyto výsledky ukazují komplexní a nelineární interakce mezi teplotou, tlakem a rychlostí vybíjení na výkon lithium-iontových baterií. Zdůrazňují význam aktivního řízení teploty a tlaku během provozu, aby byla zajištěna optimální účinnost a spolehlivost baterie.

Nově vyvinutý zkušební systém umožňuje vysoce přesné kvantifikování korelací mezi rychlostí vybíjení, tlakem a teplotou. Má zásadní význam pro vývoj a správu bateriových sad, jak je popsáno níže.

Technické výhody pro systém řízení baterií

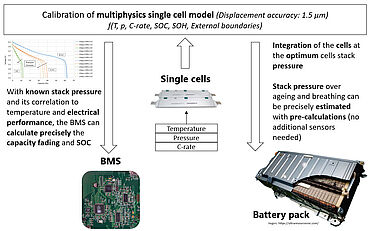

Díky dodatečným poznatkům získaným na základě zkoušek jednotlivých článků se vývoj vysokonapěťových akumulátorů nyní soustředí na dosažení optimálního tlaku uvnitř bateriové sady. Tento přístup pomáhá předcházet ztrátám výkonu a stárnutí baterie. Kvůli expanzi článků však stále dochází k výkyvům tlaku. Chování při tlakovém zatížení způsobené tímto jevem lze během vývojové fáze simulovat a výsledky využít jako předběžný výpočet pro systém BMS. Díky tomu není nutné instalovat další snímače tlaku přímo v bateriovém modulu.

Provádění zkoušek na sytému BMS je tak efektivnější, protože tlak na baterii lze odhadnout na základě stavu nabití a parametrů baterie. To umožňuje přesnější odhad elektrického výkonu bateriového modulu. Obrázek 3 uvádí schematické znázornění tohoto postupu.

Technické a ekonomické výhody pro vývoj vysokonapěťových akumulátorů

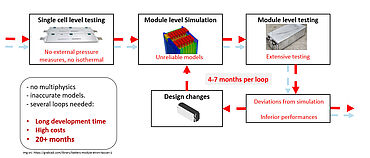

Při vývoji bateriového modulu se provádí simulační zkušební cyklus standardního provedení, který zahrnuje následující fáze:

- Testování a modelování jednotlivých článků

- Simulace homogenních procesů na úrovni modulů a sestav modulů

- Výroba prototypů a jejich testování

Pokud zkoušky nevedou k úspěšnému výsledku, je nutné proces opakovat, což vyžaduje další zdroje. Běžným příkladem je situace, kdy nelze dokončit cyklus kvůli nedostatečné kapacitě bateriového modulu. To je často způsobeno nadměrným tlakem na baterii, který vede k degradaci článků.

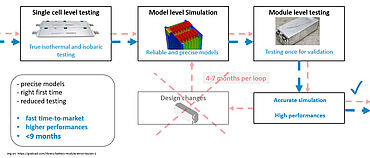

Díky přesnému měření posunu roztažnosti jednotlivých článků s přesností 1 µm a vyhodnocení elektrického výkonu při specifických tlakových podmínkách dokážou vyvinuté modely předpovědět, zda daný výkon může způsobit nedostatečnou kapacitu nebo selhání baterie.

Tato schopnost předvídání umožňuje efektivněji plánovat procesy zkracovat iterativní vývojové cykly, jak je zobrazeno na obrázku 5.

Výhled

Současná geopolitická situace zvyšuje tlak na automobilový průmysl, aby urychlil technologický pokrok a zůstal konkurenceschopný. Optimalizace vývojových a výrobních procesů je rozhodujícím krokem ke snížení nákladů a splnění požadavků trhu. Představené řešení tento cíl zohledňuje například tím, že zvyšuje efektivitu vývoje a přispívá k dodávkám vysoce kvalitních produktů.

Reference

[1] Mussa, A.S.; Klett, M.; Lindbergh, G.; Lindström, R. W. Effects of external pressure on the performance and ageing of single-layer lithium-ion pouch cells. J. Power Sources 2018, 385, 18–26.

[2] Li, R.; Li, W.; Singh, A.; Ren, D.; Hou, Z.; Ouyang, M. Effect of external pressure and internal stress on battery performance and lifespan. Energy Storage Mater. 2022, 52, 395–429.

[3] Aiello, L.; Ruchti, P.; Vitzthum, S.; Coren, F. Influence of Pressure, Temperature and Discharge Rate on the Electrical Performances of a Commercial Pouch Li-Ion Battery. Batteries 2024, 10, 72.

VÍCE INFORMACÍ O AUTOROVI:

CEO a spoluzakladatel společnosti MBTS GmbH

Jako spoluzakladatel a generální ředitel společnosti MBTS se specializuje na vývoj vysoce přesných systémů pro multifyzikální zkoušení sáčkových a hranolových článků. Předtím několik let pracoval jako vývojový a analytický inženýr ve společnostech Samsung SDI Battery Systems a AVL. Současně získal doktorát na Technické univerzitě v Grazu v oboru hodnocení bezpečnosti lithium-iontových baterií.