Přilnavost povlaků elektrod

Baterie se staly neodmyslitelnou součástí našeho každodenního života. Najdeme je v elektromobilech, chytrých telefonech nebo třeba solárních bateriích. Jak ale zajistit, aby tyto zdroje energie fungovaly spolehlivě, dlouhodobě a bezpečně? Často podceňovanou, přesto ale klíčovou roli zde hraje přilnavost povlaků elektrod.

Proč je přilnavost povrchů elektrod tak důležitá?

U lithium-iontových baterií, dnes nejrozšířenějšího typu baterií, jsou elektrody tvořeny aktivními materiály nanesenými na kovové fólie (měď pro anodu, hliník pro katodu). Tyto vrstvy musí pevně a trvale přilnout, protože při nabíjení a vybíjení jsou vystaveny mechanickému namáhání: materiály se roztahují, smršťují a zároveň podléhají tepelnému zatížení.

Nedostatečná přilnavost může vést k odlepení povlaku, což má za následek snížení výkonu, pokles kapacity nebo v nejhorším případě vznik zkratu. Zkoušky přilnavosti tak zajišťují nejen kvalitu, ale zároveň pomáhají předcházet potenciálním bezpečnostním rizikům.

Jak se testuje přilnavost?

V praxi se osvědčily dvě metody:

1. Zkouška odlupováním:

Při této metodě se na povlak nalepí lepicí páska a odtrhne se pod definovaným úhlem (obvykle 90° nebo 180°). Síla potřebná k odtržení ukazuje, jak pevně povlak přilne. Tato metoda je jednoduchá a rychlá, ale může být ovlivněna operátorem.

2.

Zkouška tahem ve směru Z:

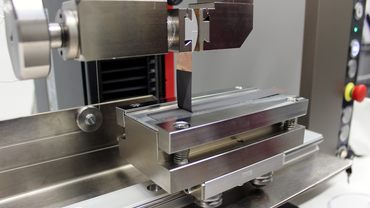

Zde se lepicí páska odtrhne kolmo k povrchu, tzv. ve směru Z. Tato metoda je reprodukovatelnější, méně citlivá na úhel odtržení a je zvláště vhodná pro výzkum a kontrolu kvality. Moderní přístroje umožňují dokonce současné testování více vzorků.

Obě metody mají své opodstatnění a výrobci často kombinují jejich použití pro co nejpřesnější hodnocení přilnavosti.

Co ovlivňuje výsledky zkoušky?

Jak to často bývá, ďábel se skrývá v detailech. I malé odchylky při přípravě vzorků mohou výrazně zkreslit výsledky:

- Čistota a vyrovnání: Zbytky nečistot nebo nerovnoměrné přilnutí povlaku mohou ovlivnit přesnost měření.

- Kvalita pásky: Rozdíly v tloušťce, složení nebo přilnavosti lepicí pásky mohou ovlivnit naměřené hodnoty.

- Podmínky prostředí: Výsledky ovlivňují také mimo jiné také teplota a vlhkost. Zkoušky by proto měly probíhat za co nejkonstantnějších podmínek – v některých případech dokonce v ochranné atmosféře.

Úskalí v praxi

Hlavním úskalím je, že pro zkoušky adheze u baterií dosud neexistují jednotné normy. Zatímco u jiných aplikací, například u zkoušení lepidel, se lze opřít o zavedené standardy, v oblasti bateriových technologií často chybí závazné směrnice. Výsledkem je, že jednotliví výrobci používají rozdílné metody, což výrazně komplikuje srovnatelnost výsledků.

Další výzvou je i samotná příprava vzorků. Možnosti automatizace, které například standardizují vyrovnání vzorků, mohou výrazně přispět k vyšší opakovatelnosti měření – zejména při testování velkých sérií.

Nové technologie, nové požadavky

S rozvojem bateriových technologií rostou také nároky na přilnavost:

- Polovodičové baterie: Absence kapalného elektrolytu mění rozložení sil uvnitř článku. Proto je zde klíčové mimořádně stabilní spojení mezi jednotlivými vrstvami.

- Křemíkové anody: Při nabíjení mohou zvětšit svůj objem až o 300 %, což pro povlaky představuje extrémní zátěž. Nedostatečná přilnavost může vést k delaminaci, a tím k selhání článku.

Zkoušky přilnavosti už ve fázi vývoje umožňují tyto problémy odhalit a odstranit dříve, než se projeví v reálném provozu.

Cesta ke standardizaci

Dokud nebudou existovat mezinárodní normy, záleží na výrobcích, zda si vytvoří vlastní interní standardy a nastaví stabilní procesy. Mezi ně patří:

- Jednotná příprava vzorků,

- Používání identických lepicích materiálů,

- Zkoušky v kontrolovaných podmínkách prostředí.

V současnosti mnoho firem i výrobců zkušebních zařízení spolupracuje na vývoji spolehlivých zkušebních protokolů – krok, který směřuje k větší srovnatelnosti výsledků a k zajištění kvality napříč celým odvětvím.

Závěr: Drobné měření, velký význam

Na první pohled může měření přilnavosti povlaků elektrod působit jen jako malý detail, avšak ve skutečnosti zásadně ovlivňuje bezpečnost, účinnost i životnost moderních baterií.

S inovacemi v oblasti chemického složení či konstrukce článků se role této zkoušky stává stále důležitější. Pokrok ve zkušební technice – od tahových zkoušek v ose Z až po kombinaci mechanických, tepelných a elektrických měření – umožňuje získat komplexnější obraz o chování elektrod v reálných podmínkách.

Ukazuje se, že kontrola přilnavosti má přímý vliv na výkon a životnost baterie. Dnes i v budoucnu.