Schraubenfederprüfung in der Automobilindustrie

In Verbindung mit Stoßdämpfern wirken Tragfedern, sogenannte Schraubenfedern, als Dämpfungselemente zwischen Fahrwerk und Karosserie und sind entscheidend für den Fahrkomfort und die Fahrsicherheit moderner Fahrzeuge. Eine Fahrwerksfeder spielt eine wichtige Rolle bei der Absorption von straßenbedingten Stößen und Schwingungen. Außerdem muss sie für Traktion an den Rädern sorgen.

Schraubenfedern – auch Schraubendruckfedern genannt – sind zentrale Elemente moderner Fahrwerkssysteme. Sie dienen der Dämpfung von Fahrbahnunebenheiten, tragen zur Fahrsicherheit und Traktion bei und ermöglichen ein komfortables Fahrverhalten. Ihre kompakte Bauweise und die Möglichkeit zur Kombination mit Stoßdämpfern machen sie zur bevorzugten Lösung in zahlreichen Fahrzeugmodellen.

Schraubenfedern werden im Einsatz axial in Zug- oder Druckrichtung belastet. Bei der Auslegung werden die Federn auf die Anwendung und den Fahrzeugtyp optimiert und müssen sehr genau nach ihren Vorgaben funktionieren und daher detailliert geprüft werden. Das Gesamtgewicht bei modernen Elektrofahrzeugen ist in der Regel noch höher als bei Fahrzeugen mit konventionellem Antrieb, sodass die Federn noch größeren Kräften ausgesetzt sind. Eine verlässliche Prüfung der Federn ist demnach von großer Bedeutung. Das Federprüfsystem für Schraubenfedern von ZwickRoell zeichnet sich durch eine einzigartige mehrkanalige Messplattform mit bis zu neun Kraftsensoren aus, die neben axialen Kräften auch Querkräfte und Kraftwirkungslinien hochpräzise erfassen und sämtliche Federkennwerte ermitteln kann. Zudem können diese Wirkungslinien und -punkte in der dafür entwickelten Prüfvorschrift der Software testXpert virtuell in Echtzeit dargestellt werden.

Typische Federkennwerte Lastvektor von Schraubenfedern Mehrkanal- Federprüfsystem multi-axiale Federbein-Prüfung Anforderungen an Federprüfsysteme Beratung anfordern Referenzen

Schraubenfedern - die bevorzugte Lösung in zahlreichen Fahrzeugmodellen

Für automobilen Anwendungen sind Schraubendruckfedern (im Sprachgebrauch meist Schraubenfedern oder auch Zylinderfedern und Spiralfedern genannt) die beste Wahl, denn:

- Sie stellen zuverlässig die Bodenfreiheit der Karosserie sicher,

- Sie arbeiten zuverlässig in rauen Umgebungen und ihre Herstellung ist wirtschaftlich.

- Ihre kompakte Bauweise ermöglicht einen platzsparenden Einbau in Hilfsrahmen oder an den Querlenkern.

- Sie können mit dem Dämpfer zu einer Einheit kombiniert werden (einfaches Federbein und McPherson-Federbein).

- Sie weisen eine lineare oder sogar progressive Kennlinie auf.

DIN EN 15800 Typische Kennwerte in der Schraubenfederprüfung

Diese Europäische Norm DIN EN 15800 (ersetzt DIN 2095) legt die Gütevorschriften für zylindrische Schraubendruckfedern aus federharten runden Drähten fest. Kaltgeformte Druckfedern können bis zu einem Drahtdurchmesser von etwa 16 mm hergestellt werden. (Siehe auch EN 13906-1.)

Die wichtigsten Messungen einer Standard-Schraubenfeder sind:

- Federlänge [Lo] – Nennlänge der Schraubenfeder im unbelasteten Zustand

- Federkräfte [F] und Federlänge [L] sind Federkennwerte im Arbeitsbereich

- Blocklänge [Lc] – bei vollständiger Kompression

- Blockkraft [Fc] – Kraft, die beim Kontakt mit den Windungen (Blocklänge) auftritt

- Federrate [R] – Zunahme der Federkennwerte (Kraft pro Weg) in N/mm (auch Federkonstante genannt, Federsteifigkeit oder Federhärte)

- Querkräfte [Fx, Fy] – für Reibung und Verschleißbewertung

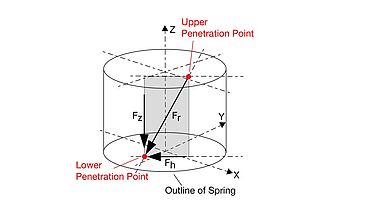

- Durchstoßpunkte – definieren die Wirkungslinie der resultierenden Kraft

- Hüllkreisradius [De] - Radius einer Federwindung im belasteten Zustand

- Mittenmaß - berechnet Durchstoßpunkt, an dem der Kraftvektor die Stützebene der Feder durchstößt

Warum ist die Messung des Lastvektors bei Schraubenfedern so wichtig?

Bei Schraubenfedern verläuft der Lastvektor nie entlang der geometrischen Mittelachse, da die Federenden durch die Schraubenform nicht gleichmäßig belastet werden und es zu komplexen multiaxialen Belastungen kommt. Die resultierenden Kräfte erzeugen Querkräfte, Kipp- und Drehmomente, die in der Federbeinbaufläche auftreten und zu Reibung sowie vorzeitigem Verschleiß angrenzender Bauteile – wie z. B. Federbeine oder Ventile – führen können.

Deshalb ist es entscheidend, zusätzlich zu den Standardmessungen den Lastvektor, seine Durchstoßpunkte sowie die horizontalen Kräfte und Momente präzise zu messen – idealerweise mit einem multi-axialen Federprüfsystem. Dies kann zudem in Echtzeit in der jeweiligen Prüfvorschrift der ZwickRoell Prüfsoftware testXpert dargestellt werden.

Mehrkanal-Federprüfsytem von ZwickRoell

ZwickRoell bietet ein weltweit einzigartiges Mehrkanal-Federprüfsystem für die präzise, normkonforme und sichere Prüfung von Schraubenfeder, das mit neun Kraftmessdosen arbeitet und damit auch die relevanten Momente bestimmen kann:

- 6 vertikale Sensoren (oben & unten)

- 3 horizontale Sensoren (Bodenplattform)

Dies ermöglicht die gleichzeitige Messung axialer und lateraler Kräfte, die Bestimmung der Kraftmitten, sowie die Berechnung sämtlicher relevanten Kennwerte in einem vollautomatischen Prüfablauf. Vor allem ermöglicht es die Bestimmung der Durchstoßpunkte, die bei einer solchen Feder nie im Zentrum der Achse liegen und somit einen großen Einfluss haben.

Die Vorteile des ZwickRoell Schraubenfeder-Prüfsystems auf einen Blick:

- Ermittlung aller relevanten Federkennwerte

- Automatisierter Messzyklus

- 3D-Darstellung der resultierenden Kräfte

- Höchste Wiederholgenauigkeit

- Frei definierbare Prüfprotokolle

- Optionale Hüllkreismessung

Das System prüft sämtliche Bauformen wie zylindrische Federn, Trommelfedern, konische Federn, Sanduhrfedern, Bienenstockfedern. Jede Federart bringt spezifische Anforderungen an Knickbeständigkeit, Seitenstabilität, Platzbedarf und Vibrationsverhalten mit sich – die mit diesem System zuverlässig analysiert werden können.

Sie möchten Ihre Federprüfung auf das nächste Level bringen?

Kontaktieren Sie unsere Experten für eine individuelle Beratung oder fordern Sie jetzt unverbindlich weitere Inforationen zur Ihren Fragen in der Schraubenfederprüfung an.

Federprüfmaschine zur multi-axialen Prüfung von Federbeinen, also Feder-Dämpfer Einheiten

Zur Messung der Dämpfungscharakteristik von hydraulischen Stoßdämpfern wurde dieses Federprüfsystem mit drei Prüfachsen ausgestattet. Die vertikale Kraft (Radlast) wird durch die Prüfmaschinenachse aufgebracht. Horizontale Kräfte und Torsionsmomente, die bei Kurvenfahrt, Anfahr- und Bremsvorgängen, etc. auftreten, werden durch einen horizontal angebrachten elektromechanischen Prüfzylinder und einen Torsionsantrieb erzeugt. Die Prüfachsen können einzeln und unabhängig voneinander angesteuert werden. Dadurch ist es möglich, die Charakteristik (Dämpfung, Reibung, Viskosität) bei verschiedenen axialen Geschwindigkeiten, mit und ohne Seitenkraft bzw. Torsionsmoment zu ermitteln.

Welche Anforderungen muss das Federprüfsystem erfüllen?

Um zuverlässige Prüfergebnisse zu erhalten, gibt es zusätzliche Anforderungen an das Prüfsystem:

- Die Maschine muss eine hohe Wiederholgenauigkeit haben, diese kann mit Referenzfedern ermittelt werden.

- Die Druckplatten müssen im unbelasteten Zustand eine hohe Parallelität aufweisen

- Eine außermittige Krafteinleitung um die Prüfachse darf die Kraftmessung um nicht mehr als 1% beeinflussen.

Die EN ISO 7500-1 welche die Überprüfung von statischen einachsigen Prüfmaschinen durch Vorgaben für die Kalibrierung festlegt, muss eingehalten werden. Die ISO 7500-1 Beiblatt 2 fasst die Anforderungen an die Kalibrierung von Federprüfmaschinen zusammen. Grundsätzlich muss bei der Kraftkalibrierung die Klasse 0,5 eingehalten werden.