Entwicklung innovativer Hochtemperatur-Werkstoffe – Materialprüfung bei bis zu 2.000 °C

Metallische und keramische Hochtemperatur-Werkstoffe stellen ein elementares Forschungsgebiet innerhalb der Energietechnik und Mobilität dar. Von ihrer Leistungsfähigkeit ist häufig der Gesamtwirkungsgrad von Kraftwerks- oder Flugzeugturbinen abhängig. Dabei müssen die Werkstoffe bei hohen Temperaturen von über 1000 °C hohen mechanischen und korrosiven Beanspruchungen Stand halten. Gleichzeitig soll insbesondere im Turbinenbau die Dichte nicht zu hoch werden, da die Belastung im Werkstoff bei rotierenden Teilen von der eigenen Masse abhängt. ZwickRoell bietet unterschiedliche Prüfsysteme für Materialprüfungen bei bis zu 2.000 °C an.

Neben der verstärkten Konzentration auf regenerative Energieträger, ist für einen erfolgreichen Energiewandel vor allem die Optimierung konventioneller Kraftwerke mittels neuester Technologie, sowie innovative Energiekonzepte für die Fahrzeugtechnik unerlässlich. Sowohl für Energiewandlungssysteme im Einkreisbetrieb (z.B. Dampf- oder Gasturbinenkraftwerke und Verbrennungsmotoren) als auch in Mehrkreissystemen (z.B. Gas- und Dampfturbinen-Kombikraftwerke) können höhere thermische Wirkungsgrade und damit geringere CO2-Emissionen nur durch eine weitere Steigerung der Prozesstemperaturen und -drücke erreicht werden. Dies gilt auch für Flugzeugturbinen.

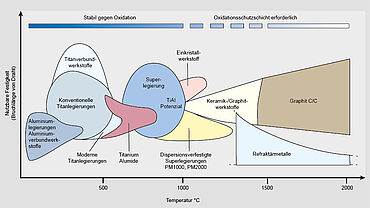

Für die technische Umsetzung muss das Potential vorhandener metallischer und keramischer Werkstoffe, z. B. für Verdichter, Turbinen, Brennkammern und Dampferzeuger kontinuierlich weiterentwickelt werden. Metallische Werkstoffe sind bei erhöhter Tempe¬ratur verstärkt korrosiven Belastungen durch ihre Einsatzatmosphären ausgesetzt. Daher kommt dem Schutz vor Korrosion eine wichtige Bedeutung zu. Eine der Schutzmöglichkeiten ist die Ausbildung einer Passivierungsschicht durch den Werkstoff selbst. Für den Hochtemperaturbereich sind die Oxide von Chrom (Cr2O3, bis ca. 900°C), Aluminium (Al2O3, bis ca. 1.500°C) und Silizium (SiO2, bis ca. 1.800°C) als Schutzschichten am besten geeignet.

Für eine optimierte Werkstoffentwicklung ist das fundierte Verständnis der Zusammenhänge zwischen chemischer Zusammensetzung, Mikrostruktur und mechanischen Eigenschaften / Langzeitstabilität von großer Wichtigkeit. Um die ideale Ausnutzung und damit den wirtschaftlichen Einsatz dieser meist teuren Höchstleistungswerkstoffe sicherzustellen, müssen einerseits zuverlässige Werkstoffkennwerte unter praxisnahen Beanspruchungen (z.B. Zugbeanspruchung, bruchmechanisches Verhalten, Kriechen und Ermüdung in anwendungsrelevanten Umgebungsbedingungen, sowie thermomechanische Ermüdung) ermittelt werden. Andererseits müssen Modelle zur Lebensdauervorhersage unter den komplexen Beanspruchungen erarbeitet werden, um Überdimensionierungen zu vermeiden und gleichzeitig bestmögliche Zuverlässigkeit im Langzeitbetrieb zu erreichen.

Neben verbesserten Grundwerkstoffen können metallische Oxidschutz- und keramische Wärmedämmschichten in Verbindung mit geeigneten Kühlverfahren erheblich zur Steigerung der Prozesstemperatur beitragen. Vor allem bei der Entwicklung neuer Materialien ist darauf zu achten, dass die erarbeiteten Ergebnisse nicht nur technisch machbar, sondern auch ökonomisch sinnvoll und im Langzeitbetrieb zuverlässig sind.

Hochtemperatur-Prüfungen zur Bestimmung der thermisch-mechanischen Eigenschaften

Hochtemperatur-Prüfungen (z. B. Zug- und Biegeversuche) werden zur Bestimmung des thermisch-elastischen Verhaltens, der Hitzebeständigkeit und Rekristallisationstemperatur von Materialien verwendet. In der Praxis ist es gängig, die Hochtemperaturanlage (bis zu 2.000 °C) direkt in die Material-Prüfmaschine einzubauen. Mit so einem Aufbau können Zugversuche bei Raumtemperatur nach ISO 6892-1 oder ASTM E 8 sowie bei erhöhter Temperatur nach ISO 6892-2 bzw. ASTM E 21 durchgeführt werden. Während des Einsatzes bei Raumtemperatur werden einfach die Komponenten wie Hochtemperaturofen (1- oder 3- Zonen Ofen) und Hochtemperatur-Längenänderungsaufnehmer aus dem Prüfraum geschwenkt. Durch die Verwendung eines vertikal geteilten Klappofens kann das verwendete Zuggestänge über ein Schnellwechselsystem einfach eingesetzt und entnommen werden. Die Lösungen von ZwickRoell zeichnen sich durch eine optimale Abstimmung der Öfen inkl. Temperaturreglern, der passenden Probenhalter für Zug- und Biegeversuche als auch der zugehörigen Längenänderungsaufnehmer aus. Mit dem Video-Längenänderungsaufnehmer videoXtens (bis 1.200 °C) und dem auf dem Laser-Speckle-Prinzip basierenden laserXtens (bis 1.800°C) bietet ZwickRoell zwei berührungslos messende Lösungen, die sich ideal für den Einsatz bei Hochtemperatur-Zugversuchen eignen. Insbesondere bei kleinen oder empfindlichen Proben und bei hohen Temperaturen in Luft und im Vakuum haben diese Systeme klare Vorteile.

Durch die im Ofen befindlichen Volumina, die in der Norm festgelegten Temperaturtoleranzen und Haltezeiten, sowie Aufheiz- und Abkühlzeiten, ist die Dauer von Prüfungen nahezu vorgegeben. Um die Probendurchlaufzeit dennoch zu verkürzen, sind Anlagen mit bis zu 6 Öfen möglich.

Thermomechanische Ermüdung (Thermo Mechanical Fatigue) TMF

Neben hoher Zuverlässigkeit im Langzeitbetrieb müssen Kraftwerks- und Flugzeugturbinen eine ausreichende Beständigkeit gegen kurzfristige Lastwechsel und Start-Stopp-Vorgänge aufweisen. Die thermomechanische Ermüdung (TMF) ist die Simulation dieser mechanischen Belastung bedingt durch thermische Ausdehnung des Materials. Beim Start erwärmen sich alle Komponenten von Raumtemperatur auf Betriebstemperatur, was mit einer Ausdehnung des Materials einhergeht. Diese Ausdehnung erzeugt eine Spannung im Material, die genau bekannt sein muss, um eine Schädigung von Bauteilen zu vermeiden. Bei Verbundbauteilen wie Turbinenschaufeln mit keramischen Wärmedämmschichten führt die thermische Fehlpassung zwischen metallischen und keramischen Komponenten zu einer weiteren Belastungskomponente, die bei der Auslegung berücksichtigt werden muss. Ferner beeinflussen während des Betriebs aufwachsende Oxidschichten die Ermüdungslebensdauer.

Bei der thermomechanischen Ermüdung wird nun eine Probe zyklisch erwärmt und die Material-Prüfmaschine überlagert in gleicher oder entgegengesetzter Phase eine mechanische Dehnung. Für diese TMF-Tests werden typischerweise Induktions-Heizsysteme eingesetzt, da mit diesen sehr schnelle und kontrollierte Aufheiz- und Abkühlphasen abgebildet werden können.

Bestimmung des Kriechverhalten

Neben den statischen mechanischen Eigenschaften, ist auch das zeitabhängige Verformungs-, Schädigungs- und Versagensverhalten für die Entwicklung von Hochtemperatur-Werkstoffen von entscheidender Bedeutung. In der Praxis spielen dabei nicht nur Temperatur und mechanische Belastung eine Rolle, auch den Umgebungsatmosphären in denen die Werkstoffe werden kommen aufgrund möglicher Überlagerung von mechanischer Schädigung und Korrosionsangriff eine hohe Bedeutung zu. Aus diesem Grunde werden Zeitstand-, Kriech- und Spannungsrelaxationsversuche sowohl in Luft wie auch unter simulierten Betriebsatmosphären durchgeführt.

Für diese Versuchsarten eignet sich eine Zeitstand-Prüfmaschine vom Typ Kappa 50 SS-CF mit berührungslosem Längenänderungsaufnehmer videoXtens. Neben den oben genannten Versuchsarten, können auch Kriechermüdungsversuche, sowie Versuche zur Untersuchung des Risswachstums und Versuche mit niedrigen Dehnungsgeschwindigkeiten (SSRT - Slow Strain Rate Test) im Temperaturbereich bis zu 1.100°C durchgeführt werden. Es ist nicht untypisch, dass einzelne Versuche weit über 10.000 h andauern, um hier valide Aussagen über das Langzeitverhalten treffen zu können.