Battery Swelling - Welche Prüfmethode eignet sich am besten für EV Batterien?

Wenn Pouch-Zellen und prismatische Lithium-Ionen-Zellen altern, dehnen sie sich aus (Battery Swelling). Und das führt zu einer Erhöhung des Drucks im Batteriepack und beeinträchtigt zugleich die elektrische Leistungsfähigkeit. Herkömmliche Batteriemanagementsysteme (BMS) erfassen diesen Druck oder dessen Auswirkungen nicht, was zu ungenauen Prognosen des Ladezustands (State-of-Charge, SOC) und Gesundheitszustands (State-of-Health, SOH) führt, wenn die Batterie altert.

Mit dem durch ZwickRoell und MBTS entwickelten Prüfstand kann die zukünftige Entwicklung von Batteriepacks deutlich verbessert werden.

Video Battery Swelling aktuelle Herausforderungen Video zum neuentwickelten PrüfsystemVergleich Klimakammer vs. ZwickRoell / MBTS Prüfstand Vorteile Kontakt aufnehmen

Batterieprüfung im Fokus: Sicherheit, Effizienz, Fortschritt

Lithium-Ionen-Batterien sind maßgeblicher Bestandteil der Elektrifizierung des Transport- und Verkehrsbereichs. Forschung und Entwicklung spielen für die Produktion, zusammen mit der umfassenden Qualitätssicherung, eine wichtige Rolle bei der weiteren Entwicklung von Batteriezellkomponenten, Batteriezellen und Batteriepacks sowie von kompletten Hochvoltspeichern. Daher sind sowohl die Batterieprüfung zur Charakterisierung der verwendeten Materialien, die Bestimmung der Eigenschaften von Zwischenproduktmerkmalen als auch die Analyse des Zellverhaltens entscheidende Voraussetzungen für den Fortschritt.

Neben den mechanischen Prüfungen von Batteriekomponenten sind auch multifunktionale bzw. multiphysikalische Prüfungen von Zellen und Zellsystemen wichtig. Sie gewährleisten bei der Hochvoltspeicherentwicklung die Zuverlässigkeit und Sicherheit im Betrieb. Hiermit kann das Batterieverhalten während des Lade- und Entladevorgangs charakterisiert werden. Dieses Verfahren generiert mitunter wertvolle Daten für die Weiterentwicklung von Batteriemanagementsysteme (BMS).

Aktuelle Herausforderung in der Entwicklung, Produktion und Qualitätssicherung von Lithium-Ionen-Batterien

Bei der LIB-Technologie (Lithium-Ionen-Batterien) werden Pouch-Zellen und prismatische Zellen üblicherweise entweder mithilfe von Cell-to-Pack- oder Cell-to-Module-Konfigurationen in Batteriepacks angeordnet. Um hierbei eine optimale elektrische Performance zu gewährleisten, wird während der Produktion ein gewisser Grad an mechanischer Vorkomprimierung angewendet. Dieser kontrollierte Druck ist entscheidend, da eine unzureichende Komprimierung zu verminderter Kapazität, verringerter elektrischer Performance und beschleunigter Alterung führen. Wiederum hat zu hoher Druck ähnlich negative Auswirkungen.

Für den Lebenszyklus des Batteriepacks ist der mechanische Druck wichtig. Der Grund: Beim Lade- und Entladevorgang der Zellen dehnen sich diese aus und ziehen sich wieder zusammen. Diesen Vorgang bezeichnet man auch „Atmen“. Im Zeitverlauf erfolgt ein allmähliches Anschwellen (Battery Swelling), zurückzuführen auf Alterungsprozesse. Diese Änderungen führen zu einem erhöhten Innendruck im Batteriepack, wodurch die idealen Betriebsbedingungen möglicherweise überschritten werden. Daher ist die Beibehaltung einer präzisen Regelung über diesen mechanischen Druck relevant und wichtig, um die Effizienz und Langlebigkeit der Batterie aufrechtzuerhalten. Entscheidend ist daher schon bei der Konzeption eines Batteriepacks darauf zu achten, um optimale Randbedingungen für die Zellen zu liefern, die Idealbedingungen für die Zelle zu ermitteln, etwa durch eine Einzelzellprüfung [1, 2].

Jedoch ist aktuell ein Prüfsystem, das sowohl die Temperatur als auch den Druck zeitsynchron misst und regelt und dabei elektrische Protokolle ausführen kann, nicht am Markt verfügbar. Aus diesem Grund wurde ein neues Prüfsystem für die Charakterisierung von Batteriezellen entwickelt.

Video: All-in-one Prüflösung für die Lithium-Ionen-Batterieprüfung

Innovatives multifunktionales Prüfsystem vs. State of the Art Lösung mit Klimakammer

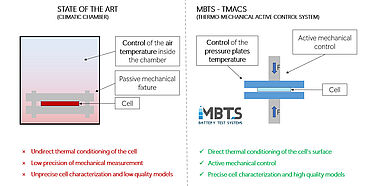

Die synchrone Regelung von Temperatur und Druck während des LIB-Betriebs wurde bislang durch technische Einschränkungen erschwert. Klimakammern können die Temperatur der LIB nur indirekt regeln, indem die Lufttemperatur in der Kammer angepasst wird. Darüber hinaus lässt sich die mechanische Druckregelung an der Zelle nur über passive Systeme erreichen, da ein aktiver Druck eine größere Klimakammer erfordern würde und zu Problemen führen könnte aufgrund von nicht optimalen Temperaturbedingungen.

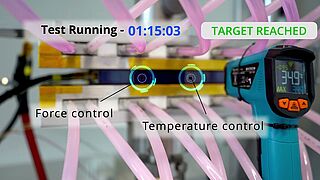

Forscher von ZwickRoell und MBTS haben deshalb eine neue Methode entwickelt, mit welcher sich die Oberflächentemperatur sowie der mechanische Druck auf Pouch und prismatische Zellen während des Lade- und Entladevorgangs regulieren bzw. hochpräzise messen lässt. [3] Dieses innovative System ermöglicht eine präzise Messung der mechanischen, thermischen und elektrischen Parameter, während gleichzeitig die Effekte der Temperatur und des Drucks auf die Leistung isoliert werden. Abbildung 1 verdeutlicht die technologischen Unterschiede und Vorteile zwischen den Klimakammern und der neuen Prüftechnologie.

Die Druckplatten mit integrierter aktiver thermischer Konditionierung sind ein patentiertes System der MBTS GmbH. Dieses System wendet mechanischen Druck auf die Zelle an und steuert überdies die Oberflächentemperatur der Zelle. Das gesamte elektrothermische mechanische System ist vollständig automatisiert, um schnelle und präzise Protokolle zu ermöglichen. Und gleichzeitig reduziert es Anwendereinflüsse.

Neue Methode der multiphysikalischen Sensitivitätsanalyse

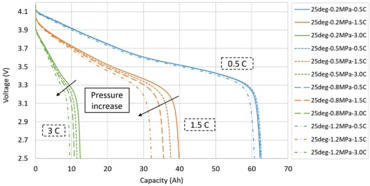

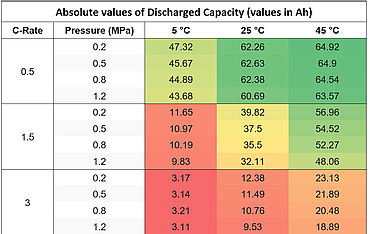

In einer kürzlich von ZwickRoell und MBTS durchgeführten Studie wurde versucht, die Auswirkung von mechanischem Druck, Temperatur und Entladeraten auf den Leistungsabfall von Pouch-Lithium-Ionen-Zellen zu quantifizieren. [2] Dafür wurden LGe66-Zellen bei unterschiedlichen C-Raten, Druck- und Temperaturbedingungen entladen. Die Ergebnisse liefern wertvolle Erkenntnisse zur Optimierung der Ausführung von Batteriepacks und zur Gewährleistung von langfristiger Zuverlässigkeit in Energiespeichern. Die Studie wurde unter kontrollierten Bedingungen durchgeführt und es wurden drei Temperaturen (5°C, 25°C und 45°C), vier Druckpegel (0,2 MPa, 0,5 MPa, 0,8 MPa und 1,2MPa) und drei Entladeraten (0,5 C, 1,5 C und 3,0 C) untersucht.

Folgende Erkenntnisse aus aktuellen wissenschaftlichen Untersuchungen werden durch die Studie bestätigt:

Erhöhter Druck wirkt sich negativ auf die Leistungsfähigkeit aus. Höhere Temperaturen erweitern wiederum die Kapazität. Das Ausmaß dieser Auswirkungen variiert jedoch basierend auf spezifischen Betriebsbedingungen. Bei einer Temperatur von 5°C und einer Entladerate von 0,5 C würde beispielsweise eine Erhöhung des Drucks von 0,2b MPa auf 1,2 MPa zu einer Verringerung der Entladekapazität von 5,84 Prozent führen. Im Gegensatz dazu würde die Verringerung bei 45°C nur 2,17 Prozent betragen. In ähnlicher Weise führt eine Erhöhung der Temperatur von 25°C auf 45°C bei 0,5 C und 0,2 MPa zu einer Verbesserung der Entladekapazität von 4,27 Prozent. Bei einer höheren Entladerate von 1,5 C führte die gleiche Temperaturverschiebung zu einer signifikanten Steigerung der Entladekapazität um 43,04 Prozent.

Wie in Abbildung 2 dargestellt, besteht ein Zusammenhang zwischen der Entladekapazität und der C-Rate bei unterschiedlichen Temperaturen und Druckpegeln. Die Erhöhung des Drucks verursacht nicht den gleichen Kapazitätsschwund, sobald sich die C-Rate und/oder Temperatur ändern. Dies weist auf eine multiphysikalische Korrelation zwischen diesen Parametern hin.

In Tabelle 1 sind die numerischen Werte dieser Entladekapazität für alle geprüften Ladefälle aufgeführt. Eine interessante Beobachtung ist, dass bei niedriger Temperatur (5°C) und hoher C-Rate die Auswirkung des Drucks vernachlässigbar zu sein scheint. Die nominale Entladekapazität der untersuchten Zelle beträgt 66 Ah.

Diese Ergebnisse verdeutlichen das komplexe und nicht lineare Zusammenspiel von Temperatur, Druck und Entladeraten bei der Leistung von Lithium-Ionen-Batterien. Die Ergebnisse unterstreichen die Bedeutung der aktiven Verwaltung von Temperatur und Druck während des Batteriebetriebs, um optimale Effizienz und Zuverlässigkeit sicherzustellen.

Das neu entwickelte Prüfsystem ermöglicht, Korrelationen zwischen der C-Rate, dem Druck und der Temperatur hochgenau zu quantifizieren. Die Auswirkungen für die Entwicklung und das Management von Batteriepacks sind enorm, wie unten erläutert.

Technische Vorteile für das Batteriemanagementsystem

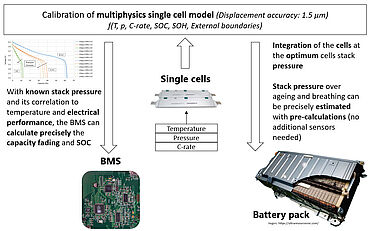

Mit den aus der Einzelzellenprüfung gewonnenen zusätzlichen Erkenntnissen liegt der Fokus der Hochvoltspeicherentwicklung nun darauf, den optimalen Druck innerhalb des Zellpacks zu erreichen. So lassen sich Leistungseinbußen sowie Alterungseffekte vermeiden. Aufgrund des Battery Swellings kommt es jedoch weiterhin zu Druckschwankungen. Das aus diesem Phänomen resultierende Druckverhalten lässt sich während der Entwicklungsphase berechnen und als Vorberechnung an das BMS übergeben. Somit entfällt bei diesem Ansatz der Bedarf an zusätzlichen Drucksensoren im Batteriepack.

Infolgedessen sind die Aktionen des BMS effektiver, da der Stapeldruck, basierend auf den Bedingungen des Lade- und Gesundheitszustands der Zelle, geschätzt werden könnte. Dies ergäbe eine genauere Prognose der elektrischen Performance des Batteriepacks. Abbildung 3 zeigt eine schematische Darstellung der Vorgehensweise.

Technische und ökonomische Vorteile für die Hochvoltspeicherentwicklung

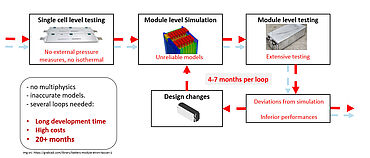

Im Zuge der Entwicklung eines Batteriepacks wird eine Simulationstestschleife für die Standardausführung befolgt, die mehrere Stufen umfasst:

- Prüfung und Modellierung einer Einzelzelle

- Simulation von homogenen Vorgehensweisen auf Modul- und Packebenen

- Prototypenerstellung und Prüfung.

Wenn die Prüfungen fehlschlagen, muss der Vorgang wiederholt werden, was zusätzliche Ressourcen erfordert. Ein gängiges Beispiel für einen solchen Fall ist es, wenn ein Fahrzyklus aufgrund einer unzureichenden Batteriepack-Kapazität nicht abgeschlossen werden kann. Häufig liegt das an einem übermäßigen Stapeldruck, der zur Degeneration der Zellen führt.

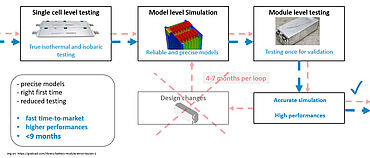

Durch die präzise Messung der Verschiebung der Einzelzellausdehnung, mit einer Genauigkeit von 1µm, und die Bewertung der elektrischen Performance unter bestimmten Druckbedingungen, können die entwickelten Modelle vorhersagen, ob eine Ausführung zu einer unzureichenden Performance oder einem Ausfall führen kann.

Diese Vorhersagefähigkeit ermöglicht effizientere Entwurfsprozesse und verkürzt iterative Entwicklungszyklen, so wie in Abbildung 5 dargestellt.

Ausblick

Die aktuelle geopolitische Landschaft erhöht den Druck auf die Automobilindustrie, den technologischen Fortschritt zu beschleunigen und wettbewerbsfähig zu bleiben. Die Optimierung von Entwicklungs- und Produktionsprozessen ist ein entscheidender Schritt zur Kostensenkung und zur Erfüllung von Marktanforderungen. Die dargestellte Lösung trägt diesem Ziel Rechnung, etwa indem sie die Entwicklungseffizienz erhöht und dazu beiträgt, ein qualitativ hochwertiges Produkt zu liefern.

Quellenangaben

[1] Mussa, A.S.; Klett, M.; Lindbergh, G.; Lindström, R.W. Effects of external pressure on the performance and ageing of single-layer lithium-ion pouch cells. J. Power Sources 2018, 385, 18–26.

[2] Li, R.; Li, W.; Singh, A.; Ren, D.; Hou, Z.; Ouyang, M. Effect of external pressure and internal stress on battery performance and lifespan. Energy Storage Mater. 2022, 52, 395–429.

[3] Aiello, L.; Ruchti, P.; Vitzthum, S.; Coren, F. Influence of Pressure, Temperature and Discharge Rate on the Electrical Performances of a Commercial Pouch Li-Ion Battery. Batteries 2024, 10, 72.

ÜBER DEN AUTOR:

CEO und Co-Gründer der MBTS GmbH

Als Mitgründer und CEO von MBTS hat er das Unternehmen auf die Entwicklung hochpräziser Multiphysik-Testsysteme für Pouch- und Prismenzellen spezialisiert. Zuvor war er mehrere Jahre als Entwicklungs- und Analyseingenieur bei Samsung SDI Battery Systems und AVL tätig. Parallel dazu promovierte er an der TU Graz im Bereich Sicherheitsbewertung von Lithium-Ionen-Batterien.