Adhérence des revêtements d’électrodes

Que ce soit dans les véhicules électriques, les smartphones ou les batteries solaires en sous-sol, impossible désormais d’envisager notre quotidien sans batteries. Mais comment s’assurer de la fiabilité, de la durabilité et de la sûreté de ces accumulateurs d’énergie ? L’adhérence des revêtements d’électrodes joue ici un rôle sous-estimé et pourtant décisif.

Pourquoi l’adhérence est-elle si importante pour les revêtements d’électrodes ?

Sur les batteries lithium-ion, qui est le type de batterie le plus courant actuellement, les électrodes sont composées de matériaux actifs installés sur des feuilles métalliques (cuivre pour l’anode et aluminium pour la cathode). Ces couches de matériaux doivent être durables et bien adhérer afin de résister aux contraintes mécaniques lors de la charge et de la décharge, processus au cours desquels les matériaux de dilatent, se rétractent et sont soumis à des contraintes thermiques.

En cas d’adhérence insuffisante, le revêtement peut se décoller et provoquer une perte de puissance ou de capacité voire, dans le pire des cas, un court-circuit. Les essais d’adhérence servent donc non seulement à garantir la qualité, mais aussi à éviter tout risque de sécurité potentiel.

Comment les essais d’adhérence sont-ils réalisés ?

Deux méthodes se sont imposées dans la pratique :

1. Essai de pelage :

Un ruban adhésif est appliqué sur le revêtement et retiré selon un angle défini (généralement 90 ou 180 degrés). La force nécessaire au décollement indique la capacité d’adhérence du revêtement. Cette méthode est simple et rapide, mais également sensible aux influences de l’opérateur.

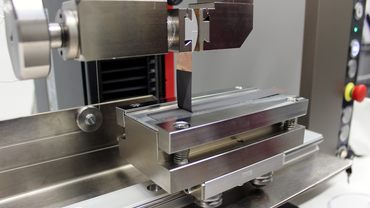

2.Essai de traction dans la direction Z :

Ici, le ruban adhésif est retiré perpendiculairement à la surface ; c’est ce qu’on appelle la direction Z. Il s’agit d’une méthode reproductible, moins dépendante de l’angle et particulièrement adaptée à la recherche et au contrôle qualité. Les dispositifs modernes permettent même de réaliser des essais simultanés de plusieurs éprouvettes.

Les deux méthodes présentent des avantages et les fabricants les associent souvent afin d’obtenir un aperçu plus complet de la qualité d’adhérence.

Quels facteurs influent sur les résultats d’essais ?

Comme souvent, il ne faut jamais négliger les détails. De minces écarts lors de la préparation des éprouvettes peuvent fausser les résultats :

- Propreté et alignement : la présence de résidus ou une application non uniforme du ruban adhésif influent sur l’adhérence.

- Qualité du ruban adhésif : des différences d’épaisseur, de composition ou de force d’adhérence peuvent modifier les valeurs.

- Conditions ambiantes : la température et l’humidité jouent également un rôle. Les essais doivent ainsi être réalisés, dans la mesure du possible, dans des conditions constantes, voire même sous atmosphère contrôlée dans certains cas.

Défis en pratique

Un problème général : il n’existe actuellement aucune norme uniforme relative aux essais d’adhérence sur les batteries. Alors que d’autres secteurs comme l’industrie des colles et adhésifs peuvent s’appuyer sur des normes établies, il n’existe pas de directives contraignantes pour les technologies des batteries. Les fabricants emploient ainsi des méthodes différentes qui rendent la comparaison difficile.

La préparation des éprouvettes aurait également besoin d’être optimisée. Les outils automatisés destinés notamment à la standardisation de l’alignement peuvent s’avérer utiles pour améliorer la précision de répétition, en particulier en présence d’un grand nombre de pièces pour la production en série.

Nouvelles technologies, nouvelles exigences

En raison des avancées en matière de technologie des batteries, les exigences relatives à l’adhérence augmentent :

- Batteries solides : elles n’emploient pas d’électrolytes liquides, ce qui modifie les rapports de force dans la cellule. Un lien particulièrement stable entre les couches est pour cela nécessaire.

- Anodes en silicium : elles peuvent se dilater jusqu’à 300 % lors de la charge, ce qui constitue une véritable épreuve de résistance pour tout revêtement. Sans adhérence suffisante, il y a un risque de délamination et par conséquent de perte de fonction de la cellule.

Des essais d’adhérence précoces réalisés lors de la phase de développement permettent de détecter et résoudre de tels problèmes avant qu’ils ne surviennent sur le terrain.

Mise en place de normes et bonnes pratiques

En l’absence de normes globales, il appartient au fabricant d’établir des normes internes et des processus rigoureux. Cela inclut :

- La préparation uniforme des éprouvettes

- L’utilisation de matériaux adhésifs identiques

- Des essais en conditions ambiantes stables

En parallèle, de nombreuses entreprises et fabricants de dispositifs d’essais s’emploient à développer ensemble des procès-verbaux d’essai fiables – une étape vers la comparabilité et l’assurance qualité à l’échelle du secteur.

Conclusion : un petit essai qui fait la différence

La mesure de l’adhérence des revêtements d’électrodes peut sembler anecdotique à première vue. Elle est pourtant décisive pour la sécurité, l’efficacité et la durée de vie des batteries modernes.

Avec le développement exponentiel de nouvelles chimies cellulaires et conceptions, cet essai prend même encore plus d’importance. Les progrès dans le domaine de la technologie d’essais – de l’essai de traction dans la direction Z à l’intégration de mesures mécaniques, thermiques et électriques – contribuent à fournir une vision plus globale du comportement des électrodes en conditions réelles.

On retiendra donc que le contrôle de la batterie va de pair avec le contrôle de l’adhérence, aujourd’hui et à l’avenir.