專注於電池測試:安全、效率、進步

鋰離子電池是交通運輸領域電氣化的關鍵元件。研發與全面的品質保證電池組件、電池單元與電池模組與生產用的整體高壓儲能系統的進一步開發方面扮演著關鍵角色。因此,為了推動技術進步,對所使用材料進行電池測試、測定中間產品特性,以及分析電芯行為,都是至關重要的前提條件。

除了對電池零組件進行機械測試外,對電芯及電芯系統進行多物理量測試或多功能測試也同樣重要。

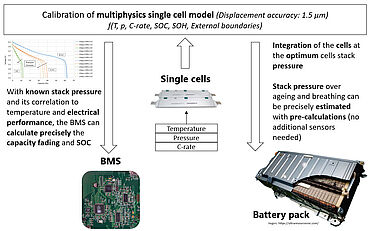

它們確保在高壓儲能系統開發過程中的操作可靠性與安全性。這些措施可用於表徵電池在充電與放電過程中的行為特性。這類測試有時能產生對未來電池管理系統(BMS)開發極具價值的數據。

鋰離子電池(LIB)在開發、生產與品質保證方面面臨的當前挑戰

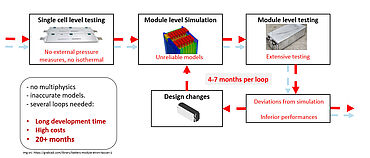

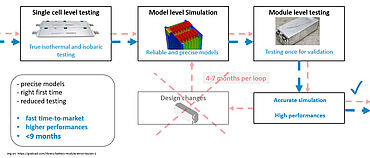

在鋰離子電池技術中,軟包電芯與方形電芯通常會以「電芯到電池包(cell-to-pack)」或「電芯到模組(cell-to-module)」的配置方式組裝成電池模組。為了確保最佳的電性能表現,在生產過程中會施加一定程度的機械預壓。這種受控壓力至關重要,因為壓縮不足會導致容量下降、電性能降低以及加速老化。同樣地,過高的壓力也會產生負面影響。

機械壓力對電池模組的整體壽命週期至關重要。原因:在充放電過程中,電芯會膨脹與收縮,這一現象也被稱為「呼吸作用」。隨著時間推移,因老化過程會逐漸產生膨脹(電池膨脹現象)。這些變化會導致電池模組內部壓力上升,可能超出理想的操作條件。因此,精準控制這一機械壓力對維持電池的效率與壽命具有重要意義。在設計電池模組時,務必重視這一點,以為電芯提供最佳條件,並透過單電芯測試等方式來確定理想的運作條件 [1, 2]。

然而,目前市面上尚無能夠同步測量與控制溫度與壓力,並執行電氣測試協議的測試系統。因此,已開發出一套新的電池單元特性分析測試系統。

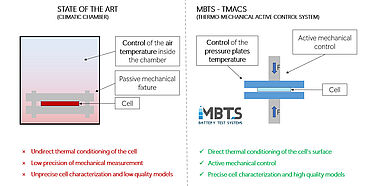

創新的多功能測試系統 vs 先進的氣候箱測試方案

由於技術限制,迄今在鋰離子電池運作過程中同步控制溫度與壓力一直是項挑戰氣候箱只能間接控制鋰離子電池(LIB)的溫度-透過調節箱內空氣溫度實現。此外,對電芯施加機械壓力只能透過被動系統來實現,因為若要施加主動壓力,則需要更大型的氣候箱,並可能因溫度條件不理想而導致問題。

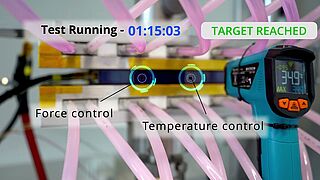

因此,ZwickRoell 與 MBTS 的研究人員開發出一種新方法,能在充放電過程中高精度地控制或測量軟包電芯與方形電芯的表面溫度與機械壓力。[3] 這項創新系統可精確測量機械、熱與電氣參數,同時隔離溫度與壓力對性能的影響。圖 1 說明了氣候箱與新型測試技術之間的技術差異與優勢。

具備主動熱調控功能的壓縮板是 MBTS 有限公司所擁有的專利系統。此系統可對電池施加機械壓力,同時控制其表面溫度。整套電熱機械系統皆為全自動化,以實現快速且精準的測試流程。同時也降低了使用者操作所造成的影響。

多物理敏感度分析的新方法

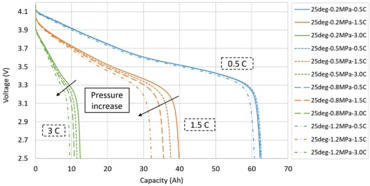

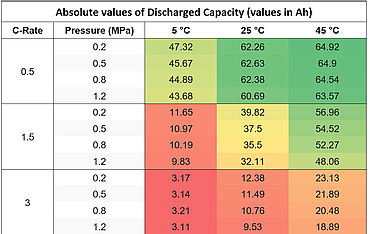

ZwickRoell 與 MBTS 最近的一項研究試圖量化機械壓力、溫度與放電倍率對軟包鋰離子電芯功率損失的影響。[2] 為此,研究人員在不同的倍率(C rate)、壓力與溫度條件下對 LGe66 電芯進行放電測試。研究結果為優化電池組設計及確保儲能系統的長期可靠性提供了寶貴的見解。本研究在受控條件下進行,探討了三種溫度(5°C、25°C 和 45°C)、四種壓力等級(0.2 MPa、0.5 MPa、0.8 MPa 和 1.2 MPa)以及三種放電速率(0.5 C、1.5 C 和 3.0 C)。

本研究證實了目前科學研究中的以下發現:

壓力增加會對性能產生負面影響。相對地,較高的溫度會提升電池容量。然而,這些影響的程度會因具體操作條件而有所不同。例如,在 5°C 溫度與 0.5 C 放電速率下,壓力從 0.2 MPa 增加至 1.2 MPa,會導致放電容量下降 5.84%。相較之下,在 45°C 的情況下,容量下降僅為 2.17%。同樣地,在 0.5 C 放電速率與 0.2 MPa 壓力下,溫度從 25°C 提升至 45°C,放電容量可提升 4.27%。在較高的放電倍率(1.5 C)下,相同的溫度變化導致放電容量顯著提升了 43.04%。

如圖 2 所示,放電容量與不同溫度和壓力條件下的 C 倍率(C rate)之間存在關聯性。壓力的增加在倍率或溫度改變時,並不會造成相同程度的容量下降。這顯示出這些參數之間存在多物理性的相互關聯。

表 1 列出了所有測試充電情況下的放電容量數值。一項有趣的觀察是,在低溫(5°C)且高倍率放電的情況下,壓力的影響似乎可以忽略不計。所研究的電池其額定放電容量為 66 安培小時(Ah)。

這些結果說明了溫度、壓力與放電倍率在鋰離子電池性能中所呈現的複雜且非線性互動關係。研究結果強調了在電池運作過程中積極管理溫度與壓力的重要性,以確保最佳效率與可靠性。

新開發的測試系統能夠高準確度地量化倍率、壓力與溫度之間的關聯性。這對電池模組的開發與管理具有重大影響,以下將進一步說明。

參考文獻

[1] Mussa, A.S.; Klett, M.; Lindbergh, G.; Lindström, R.W. 外部壓力對單層鋰離子軟包電池性能與老化的影響。《電源期刊》(Journal of Power Sources),2018 年,第 385 卷,第 18–26 頁。

[2] Li, R.; Li, W.; Singh, A.; Ren, D.; Hou, Z.; Ouyang, M. 外部壓力與內部應力對電池性能與壽命的影響。《能源儲存材料》(Energy Storage Materials),2022 年,第 52 卷,第 395–429 頁。

[3] Aiello, L.; Ruchti, P.; Vitzthum, S.; Coren, F. 壓力、溫度與放電速率對商用鋰離子軟包電池電性能的影響。《電池》(Batteries),2024 年,第 10 卷,第 72 號。