Haftfestigkeit von Elektrodenbeschichtungen

Ob im E-Auto, Smartphone oder in der Solarbatterie im Keller – Batterien sind aus unserem Alltag nicht mehr wegzudenken. Doch wie stellt man sicher, dass diese Energiespeicher zuverlässig, langlebig und sicher funktionieren? Eine oft unterschätzte, aber entscheidende Rolle spielt dabei die Haftfestigkeit von Elektrodenbeschichtungen.

Warum ist die Haftfestigkeit bei Elektrodenbeschichtungen so wichtig?

Bei Lithium-Ionen-Batterien – dem derzeit dominierenden Batterietyp – bestehen die Elektroden aus aktiven Materialien, die auf Metallfolien (Kupfer für die Anode, Aluminium für die Kathode) aufgebracht werden. Diese Schichten müssen dauerhaft und fest haften, denn während des Lade- und Entladevorgangs kommt es zu mechanischen Spannungen: Die Materialien dehnen sich aus, ziehen sich zusammen und werden thermisch belastet.

Wenn die Haftung nicht ausreicht, droht die Beschichtung sich zu lösen – mit Folgen wie Leistungsverlust, Kapazitätsabfall oder im schlimmsten Fall Kurzschluss. Haftfestigkeitsprüfungen helfen also nicht nur, die Qualität zu sichern, sondern verhindern auch potenzielle Sicherheitsrisiken.

Wie wird die Haftfestigkeit geprüft?

Zwei Verfahren haben sich in der Praxis etabliert:

1. Schälversuch:

Hierbei wird ein Klebeband auf die Beschichtung aufgebracht und in einem definierten Winkel (meist 90 oder 180 Grad) abgezogen. Die zum Ablösen nötige Kraft zeigt, wie stark die Beschichtung haftet. Dieses Verfahren ist einfach und schnell, aber auch anfällig für Bedienereinflüsse.

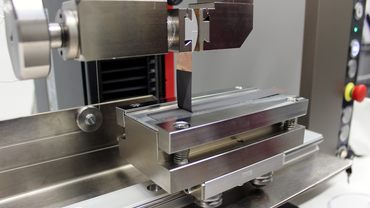

2. Zugprüfung in Z-Richtung:

Dabei wird das Klebeband senkrecht zur Oberfläche abgezogen – die sogenannte Z-Richtung. Das Verfahren ist reproduzierbarer, weniger abhängig vom Winkel und eignet sich besonders für Forschung und Qualitätskontrolle. Moderne Geräte ermöglichen sogar das gleichzeitige Testen mehrerer Proben.

Beide Methoden haben ihre Berechtigung – oft setzen Hersteller auf eine Kombination, um ein vollständigeres Bild der Haftqualität zu erhalten.

Was beeinflusst die Testergebnisse?

Wie so oft steckt der Teufel im Detail. Schon kleine Abweichungen in der Probenvorbereitung können die Ergebnisse verfälschen:

- Sauberkeit und Ausrichtung: Rückstände oder ungleichmäßiges Aufkleben beeinflussen die Haftung.

- Klebebandqualität: Unterschiede in Dicke, Zusammensetzung oder Klebkraft können die Werte verändern.

- Umweltbedingungen: Temperatur und Luftfeuchtigkeit wirken sich ebenfalls aus. Deshalb sollten die Prüfungen möglichst unter konstanten Bedingungen erfolgen – in manchen Fällen sogar unter Schutzatmosphäre.

Herausforderungen in der Praxis

Ein zentrales Problem: Es gibt noch keine einheitlichen Normen für Adhäsionsprüfungen bei Batterien. Während andere Branchen wie die Klebstoffindustrie auf etablierte Standards zurückgreifen können, fehlt es bei Batterietechnologien oft an verbindlichen Richtlinien. So verwenden unterschiedliche Hersteller verschiedene Methoden, was die Vergleichbarkeit erschwert.

Auch bei der Probenvorbereitung besteht Optimierungsbedarf. Automatisierte Werkzeuge, die z. B. die Ausrichtung standardisieren, können hier helfen, die Wiederholgenauigkeit zu erhöhen – gerade bei hohen Stückzahlen in der Serienproduktion.

Neue Technologien, neue Anforderungen

Mit dem Fortschritt in der Batterietechnologie steigen auch die Anforderungen an die Adhäsion:

- Festkörperbatterien: Sie verzichten auf flüssige Elektrolyte, wodurch sich die Kräfteverhältnisse in der Zelle verändern. Hier wird eine besonders stabile Verbindung zwischen den Schichten benötigt.

- Siliziumanoden: Diese können sich beim Laden um bis zu 300 % ausdehnen – ein echter Stresstest für jede Beschichtung. Ohne ausreichende Haftung droht Delamination und damit der Funktionsverlust der Zelle.

Durch frühzeitige Haftfestigkeitsprüfungen in der Entwicklungsphase lassen sich solche Probleme erkennen und lösen, bevor sie im Feld auftreten.

Der Weg zu Standards und Best Practices

Solange es keine globalen Normen gibt, bleibt es Aufgabe der Hersteller, interne Standards und saubere Prozesse zu etablieren. Dazu gehören:

- Einheitliche Probenvorbereitung

- Verwendung derselben Klebematerialien

- Tests unter stabilen Umweltbedingungen

Gleichzeitig arbeiten viele Unternehmen und Prüfgerätehersteller gemeinsam daran, verlässliche Prüfprotokolle zu entwickeln – ein Schritt in Richtung Vergleichbarkeit und Qualitätssicherung auf Branchenebene.

Fazit: Kleine Prüfung, große Wirkung

Die Messung der Haftfestigkeit von Elektrodenbeschichtungen mag auf den ersten Blick wie ein Detail wirken – tatsächlich hat sie jedoch einen enormen Einfluss auf Sicherheit, Effizienz und Lebensdauer moderner Batterien.

Mit der zunehmenden Verbreitung neuer Zellchemien und Bauweisen wird diese Prüfung sogar noch wichtiger. Fortschritte in der Prüftechnik – vom Z-Direction Zugversuch bis hin zur Integration mechanischer, thermischer und elektrischer Messungen – tragen dazu bei, ein umfassenderes Bild vom Verhalten der Elektroden unter realen Bedingungen zu gewinnen.

Die Botschaft ist klar: Wer die Haftung im Griff hat, hat die Batterie im Griff – heute und in Zukunft.