Battery Swelling - Quelle est la meilleure méthode de test pour les batteries EV ?

Lorsque les cellules pouch et les cellules lithium-ion prismatiques vieillissent, elles se dilatent (Battery Swelling). Cela entraîne une augmentation de la pression dans le pack de batteries tout en affectant les performances électriques. Les systèmes de gestion de batterie (BMS) traditionnels ne détectent pas cette pression ou ses effets, ce qui entraîne des prévisions imprécises de l’état de charge (State-of-Charge, SOC) et de l’état de santé (State-of-Health, SOH) lorsque la batterie vieillit.

Le banc d’essai développé par ZwickRoell et MBTS permet d’améliorer considérablement le développement futur des packs de batteries.

Vidéo Battery Swelling Défis actuels Vidéo sur le système d’essai nouvellement développéComparaison entre enceinte climatique et banc d’essai ZwickRoell / MBTS Avantages Nous contacter

Focus sur le contrôle des batteries : sécurité, efficacité, progrès

Les batteries lithium-ion font partie intégrante de l’électrification du secteur des transports. Pour la production, la recherche et le développement jouent, avec l’assurance qualité globale, un rôle important dans la poursuite du développement des composants de cellules de batteries, des cellules de batteries et des packs de batteries ainsi que des accumulateurs haute tension complets. Par conséquent, le contrôle des batteries afin de caractériser les matériaux utilisés, la détermination des propriétés des caractéristiques des produits intermédiaires et l’analyse du comportement des cellules sont des conditions préalables indispensables à tout progrès.

Outre les tests mécaniques des composants de batteries, les tests multifonctionnels ou multiphysiques des cellules et des systèmes de cellules sont également importants. Ils garantissent la fiabilité et la sécurité de fonctionnement lors du développement de batteries haute tension. Cela permet de caractériser le comportement de la batterie pendant le processus de charge et de décharge. Ce procédé génère notamment des données précieuses pour le perfectionnement des systèmes de gestion des batteries (BMS).

Défi actuel dans le développement, la production et l’assurance qualité des batteries lithium-ion

Dans la technologie LIB (batteries lithium-ion), les cellules de type « Pouch » et les cellules prismatiques sont généralement disposées dans des packs de batteries, soit à l’aide de configurations « cell-to-pack », soit à l’aide de configurations « cell-to-module ». Afin de garantir une performance électrique optimale, un certain degré de précompression mécanique est appliqué pendant la production. Cette pression contrôlée est déterminante, car une compression insuffisante entraîne une diminution de la capacité, une baisse des performances électriques et un vieillissement accéléré. De même, une pression trop élevée a des effets négatifs similaires.

La pression mécanique est importante pour le cycle de vie du pack de batteries. La raison : lors du processus de charge et de décharge des cellules, celles-ci se dilatent et se contractent à nouveau. Ce processus est également appelé « respiration ». Au fil du temps, on observe un gonflement progressif (battery swelling) dû au processus de vieillissement. Ces modifications entraînent une augmentation de la pression interne dans le pack de batteries, ce qui peut entraîner un dépassement des conditions de fonctionnement idéales. Il est donc pertinent et important de maintenir un contrôle précis sur cette pression mécanique afin de maintenir l’efficacité et la longévité de la batterie. Il est donc décisif de veiller, dès la conception d’un pack de batteries, à déterminer les conditions idéales pour la cellule afin de fournir des conditions limites optimales pour les cellules, par exemple par un test cellule par cellule [1, 2].

Néanmoins, aucun système d’essai capable de mesurer et de réguler la température et la pression de manière synchrone, tout en exécutant des procès-verbaux électriques n'est actuellement disponible sur le marché. C’est pourquoi un nouveau système d’essai a été développé pour la caractérisation des cellules de batteries.

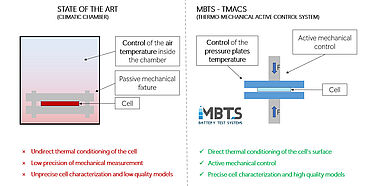

Le système d’essai multifonctionnel innovant comparé à la solution de pointe avec enceinte climatique

La régulation synchrone de la température et de la pression pendant le fonctionnement de la batterie lithium-ion (LIB) était jusqu’à présent rendue difficile par des restrictions techniques. Les enceintes climatiques ne peuvent réguler la température de la LIB qu’indirectement, en adaptant la température de l’air dans l’enceinte. En outre, la régulation mécanique de la pression au niveau de la cellule ne peut être obtenue que par des systèmes passifs, car une pression active nécessiterait une enceinte climatique plus grande et pourrait entraîner des problèmes dus à des conditions de température non optimales.

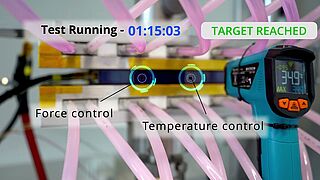

Les chercheurs de ZwickRoell et de MBTS ont donc développé une nouvelle méthode permettant de réguler ou de mesurer avec une grande précision la température de surface ainsi que la pression mécanique sur les cellules pouch et prismatiques pendant le processus de charge et de décharge. [3] Ce système innovant permet de mesurer avec précision les paramètres mécaniques, thermiques et électriques, tout en isolant les effets de la température et de la pression sur les performances. L’illustration 1 met en évidence les différences et les avantages technologiques entre les enceintes climatiques et la nouvelle technologie d’essai.

Les plateaux de compression avec conditionnement thermique actif intégré sont un système breveté de MBTS GmbH. Ce système applique une pression mécanique sur la cellule et contrôle en outre la température de surface de la cellule. L’ensemble du système mécanique électrothermique est entièrement automatisé afin de permettre des protocoles rapides et précis. Et cela réduit en même temps les interférences dues à l’utilisateur.

Nouvelle méthode d’analyse de sensibilité multiphysique

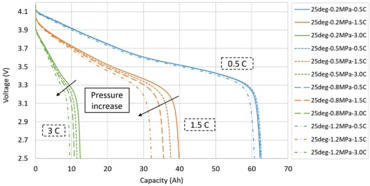

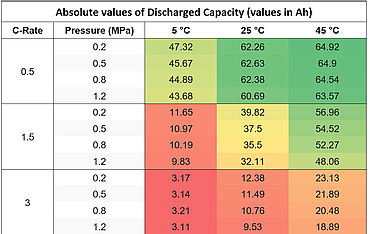

Une étude récente menée par ZwickRoell et MBTS a tenté de quantifier l’effet de la pression mécanique, de la température et des taux de décharge sur la dégradation des performances des cellules lithium-ion de type « pouch ». [2] Pour ce faire, des cellules LGe66 ont été déchargées à différents taux C, dans différentes conditions de pression et de température. Les résultats fournissent des informations précieuses pour optimiser la conception des packs de batteries et garantir la fiabilité à long terme des systèmes de stockage d’énergie. L’étude a été menée dans des conditions contrôlées et trois températures (5 °C, 25 °C et 45 °C), quatre niveaux de pression (0,2 MPa, 0,5 MPa, 0,8 MPa et 1,2 MPa) et trois taux de décharge (0,5 C, 1,5 C et 3,0 C) ont été étudiés.

Les conclusions suivantes, issues de recherches scientifiques récentes, sont confirmées par l’étude :

Une pression accrue a un effet négatif sur les performances. Des températures plus élevées augmentent à leur tour la capacité. Toutefois, l’ampleur de ces effets varie en fonction des conditions de fonctionnement spécifiques. Par exemple, à une température de 5 °C et un taux de décharge de 0,5 C, une augmentation de la pression de 0,2b MPa à 1,2 MPa entraînerait une réduction de la capacité de décharge de 5,84 %. En revanche, à 45 °C, la réduction ne serait que de 2,17 %. De la même manière, une augmentation de la température de 25 °C à 45 °C à 0,5 C et 0,2 MPa entraîne une amélioration de la capacité de décharge de 4,27 %. Avec un taux de décharge plus élevé de 1,5 C, le même décalage de température a entraîné une augmentation significative de la capacité de décharge de 43,04 %.

Comme le montre l’illustration 2, il existe une relation entre la capacité de décharge et le taux C à différentes températures et niveaux de pression. L’augmentation de la pression ne provoque pas la même perte de capacité dès que le taux C et/ou la température changent. Cela indique une corrélation multiphysique entre ces paramètres.

Le tableau 1 présente les valeurs numériques de cette capacité de décharge pour tous les cas de charge testés. Une observation intéressante est qu’à basse température (5 °C) et à un taux C élevé, l’effet de la pression semble négligeable. La capacité de décharge nominale de la cellule étudiée est de 66 Ah.

Ces résultats mettent en évidence l’interaction complexe et non linéaire entre la température, la pression et les taux de décharge dans les performances des batteries lithium-ion. Les résultats soulignent l’importance de la gestion active de la température et de la pression pendant le fonctionnement de la batterie afin de garantir une efficacité et une fiabilité optimales.

Le système d’essai nouvellement développé permet de quantifier avec une grande précision les corrélations entre le taux C, la pression et la température. Les implications pour le développement et la gestion des packs de batteries sont énormes, comme expliqué ci-dessous.

Avantages techniques pour le système de gestion de la batterie

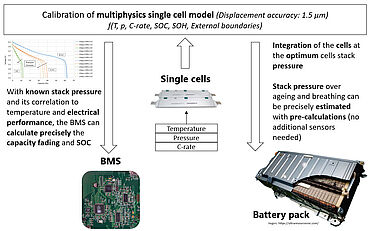

Grâce aux connaissances supplémentaires acquises lors du test des cellules individuelles, le développement de l’accumulateur haute tension se concentre désormais sur l’obtention d’une pression optimale au sein du pack de cellules. Cela permet d’éviter les baisses de performance ainsi que les effets du vieillissement. Cependant, en raison du Battery Swelling, des variations de pression continuent à se produire. Le comportement de pression résultant de ce phénomène peut être calculé pendant la phase de développement et transmis au BMS sous forme de pré-calcul. Ainsi, cette approche élimine le besoin de capteurs de pression supplémentaires dans le pack de batteries.

En conséquence, les actions du système de gestion des batteries (BMS) sont plus efficaces, car la pression d’empilement pourrait être estimée sur la base des conditions de charge et de l’état de santé de la cellule. Il en résulterait une prévision plus précise des performances électriques du pack de batteries. L’illustration 3 présente une représentation schématique de la procédure.

Avantages techniques et économiques pour le développement de l’accumulateur haute tension

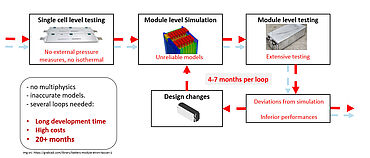

Au cours du développement d’un pack de batteries, une boucle de test de simulation est effectuée pour la version standard, qui comprend plusieurs étapes :

- Test et modélisation d’une cellule individuelle

- Simulation de procédures homogènes au niveau des modules et des packs

- Création de prototypes et tests.

Si les tests échouent, le processus doit être répété, ce qui nécessite des ressources supplémentaires. Cela se produit par exemple lorsqu’un cycle de conduite ne peut pas être terminé en raison d’une capacité insuffisante du pack de batteries. Cela est souvent dû à une pression d’empilement excessive, qui entraîne une dégénérescence des cellules.

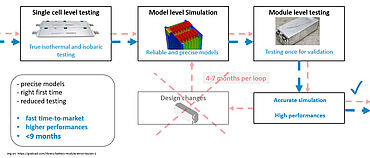

En mesurant précisément le déplacement de l’expansion des cellules individuelles, avec une précision de 1 µm, et en évaluant les performances électriques dans des conditions de pression spécifiques, les modèles développés peuvent prédire si une exécution peut conduire à des performances insuffisantes ou à une défaillance.

Cette capacité de prédiction permet des processus de conception plus efficaces et raccourcit les cycles de développement itératifs, comme le montre l’illustration 5.

Perspectives

Le paysage géopolitique actuel accroît la pression sur l’industrie automobile pour qu’elle accélère ses progrès technologiques et reste compétitive. L’optimisation des processus de développement et de production est une étape décisive pour réduire les coûts et répondre aux exigences du marché. La solution présentée tient compte de cet objectif, par exemple en augmentant l’efficacité du développement et en contribuant à la livraison d’un produit de haute qualité.

Sources

[1] Mussa, A.S. ; Klett, M. ; Lindbergh, G. ; Lindström, R.W. Effects of external pressure on the performance and ageing of single-layer lithium-ion pouch cells. J. Power Sources 2018, 385, 18–26.

[2] Li, R. ; Li, W. ; Singh, A. ; Ren, D. ; Hou, Z. ; Ouyang, M. Effect of external pressure and internal stress on battery performance and lifespan. Energy Storage Mater. 2022, 52, 395–429.

[3] Aiello, L. ; Ruchti, P. ; Vitzthum, S. ; Coren, F. Influence of Pressure, Temperature and Discharge Rate on the Electrical Performances of a Commercial Pouch Li-Ion Battery. Batteries 2024, 10, 72.

À PROPOS DE L’AUTEUR :

PDG et cofondateur de MBTS GmbH

En tant que cofondateur et PDG de MBTS, il a spécialisé l’entreprise dans le développement de systèmes de test multiphysiques de haute précision pour les cellules pouch et prismatiques. Auparavant, il a travaillé plusieurs années en tant qu’ingénieur de développement et d’analyse chez Samsung SDI Battery Systems et AVL. Parallèlement, il a obtenu un doctorat à l’université technique de Graz dans le domaine de l’évaluation de la sécurité des batteries lithium-ion.