Испытание солнечных батарей

Огромные количества, длительный срок службы и слишком мало предписаний по испытаниям. Так выглядит текущее положение дел в фотогальванике. Однако для того, чтобы выжить на высококонкурентном рынке и добиться обещанных показателей эффективности и срока службы по самым низким ценам, необходимы испытания продукции. Чрезвычайное падение цен в последние годы можно преодолеть только за счет лучшего качества, более рентабельного производства и более высокой безопасности.

Требования

Солнечная батарея ежедневно подвергается воздействию экстремальных условий окружающей среды. Дождь, град, гроза, а также большие температурные колебания не должны снижать функциональность. Снеговая нагрузка, лед, а также монтажные работы не должны наносить ущерб, и это при ожидаемом сроке службы до 40 лет. Это высокие требования как к электрическим, так и к механическим характеристикам. Однако как раз для механических требований к готовым изделиям отсутствуют какие-либо испытательные стандарты. Помимо отдельных внутренних договорных директив между поставщиками и производителями, не существует никакого стандартизированного контроля качества солнечных батарей. Эти отсутствующие стандарты и индивидуальные требования заказчиков нуждаются в индивидуальных испытательных приспособлениях и задачах. Для этого привлекают экспертов в сфере испытаний материалов.

Примеры испытательных решений

Для того, чтобы получить представление о применении разрушающих испытаний материалов при изготовлении солнечных батарей и модулей, здесь представлены испытательные решения на примере производственного контроля на отдельных этапах производства тонкопленочных элементов.

Солнечные или фотогальванические батареи представляют собой электрические компоненты, преобразующие содержащуюся в свете энергию излучения непосредственно в электрическую энергию.

Основные типы:

- Толстопленочные солнечные батареи, изготовленные из монокристаллического или поликристаллического кремния. Широко распространены в Центральной Европе, т.к. отличаются высокой степенью эффективности (более 20%). Кроме того, их отличает высокий коэффициент использования поверхности. Так, например, для 1 кВт/пик требуется 8 кв.м площади крыши. Затраты материала и энергии при изготовлении этих модулей относительно высоки, поэтому постоянная гарантия качества незаменима.

- Тонкопленочные солнечные батареи, существуют в различных вариациях, в зависимости от основания и напыленных материалов: аморфный или микрокристаллический кремний (a-Si, μ-Si), арсенид галлия (GaAs), теллурид кадмия (CdTe) или соединения меди-индия-(галлия)-серы-селена (CIGS). Тонкопленочные элементы отличаются от базирующихся на кристаллических кремниевых пластинах солнечных батарей, прежде всего, методикой производства и толщиной слоев используемых материалов.

- Органические солнечные батареи (из пластмасс со свойствами полупроводников)

Различные технологии изготовления и, вследствие этого, частично иная структура типов солнечных батарей генерируют разные испытательные задачи, в зависимости от технологии.

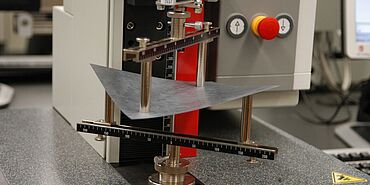

Испытание пленки Tedlar на отслаивание

Полимерные слои из ЭВА (этиленвинилацетат) или литьевой смолы ламинируются с обеих сторон и образуют водонепроницаемую антикоррозионную защиту. Пленка Tedlar® или стеклянная плитка на тыльной стороне модуля является дополнительной защитой. С помощью испытания на отслаивание под углом 90° проверяется прочность этих соединений. При этом пленка Tedlar® зажимается в винтовом захвате и отрывается от стеклянной плитки. Для этого испытания опять же подходит одноколонная машина, т.к. в ней можно без проблем испытывать стеклянные плитки различных размеров. С одной стороны, это испытание проводится в течение производственного процесса для проверки настройки параметров машины. С другой стороны, это испытание применяется как для контроля поступления товаров, так и для повторной квалификации товара по прошествии минимального срока хранения. Для того, чтобы соответствовать стандартам, пленка Tedlar® должна выдерживать усилие отрыва до 250 Н.

Испытание на выдергивание соединительного кабеля из розетки

Для готовых модулей рекомендованы различные проверки надежности (например, испытание рамочной структуры на прочность, определение усилия запрессовки и извлечения угловых соединителей, испытание электрических разъемов на вытягивание, а также испытания монтажных систем для крепления модуля на растяжение, сжатие и изгиб). Испытания на выдергивание провода из клеммной коробки можно проводить с помощью двухколонной испытательной машины модельного ряда AllroundLine. Клеммная коробка удерживается в специальном захвате. Соединительный кабель зажимается в винтовом захвате и выдергивается из клеммной коробки с усилием до 5 кН.

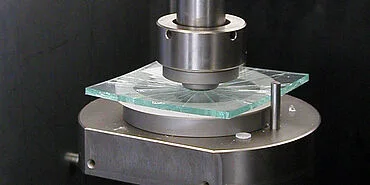

Испытание небьющегося стекла на сжатие с помощью пуансона по DIN ISO 614, форма A и B

При испытании на сжатие с помощью пуансона стеклянная плитка размерами 25 x 25 мм укладывается на гибочное приспособление с двумя кольцами, которое состоит из опорного кольца, нагружающего кольца, а также ограничительных штифтов для фиксации образца. Затем пуансон нагружает образец до разрушения. Металлический контейнер предотвращает попадание осколков стекла в привод машины. Это испытание обычно проводится с помощью двухколонной машины с Fmax 50 кН.

Машина ProLine для испытаний строительного стекла на 4-точечный изгиб по EN 1288-3

- Для проверки надежности используемых стеклянных плиток можно применять как статическое испытание на сжатие с помощью пуансона согласно EN 1288-5, так и испытание на 4-точечный изгиб по EN 1288-3.

- Для обоих испытаний используется машина AllroundLine фирмы ZwickRoell. При проведении обоих испытаний необходимо установить на машину предохранительное оборудование для предотвращения неконтролируемого вылета стеклянных осколков.

- Данная испытательная система специально составлена для определения изгибной прочности плоского стекла в сфере строительства по EN 1288-3, она выполняет все требования стандарта. Все опорные и гибочные ролики свободно вращаются и обладают необходимыми размерами и зазорами.