Prüfung von Solarzellen

Enorme Stückzahlen, lange Lebenserwartung und nur wenig bis überhaupt keine Prüfrichtlinien. Dies ist das aktuelle Umfeld in der Photovoltaik. Um dennoch auf dem hart umkämpften Markt zu bestehen und die zugesagten Leistungsdaten und Lebensdauer zu niedrigsten Preisen zu erreichen, ist es unerlässlich, sein Produkt zu überprüfen. Der enorme Preisverfall in den letzten Jahren kann nur durch bessere Qualität, kostengünstige Produktion und höhere Sicherheit überstanden werden.

Herausforderungen

Eine Solarzelle ist tagtäglich extremen Umgebungsbedingungen ausgesetzt. Regen, Hagel, Sturm, aber auch große Temperaturschwankungen dürfen die Funktionsfähigkeit nicht beeinträchtigen. Schneelast, Eis und auch Montagearbeiten müssen schadensfrei überstanden werden und dies bei einer gewünschten Lebenserwartung von bis zu 40 Jahren. Das sind hohe Anforderungen, sowohl an elektrische als auch mechanische Eigenschaften. Aber gerade für die mechanischen Anforderungen an die Bauteile fehlen Prüfnormen. Abgesehen von internen einzelvertraglichen Richtlinien zwischen Lieferanten und Hersteller, existiert keine standardisierte Qualitätssicherung für Solarzellen. Diese fehlenden Standards und individuelle Kundenanforderungen bedürfen maßgeschneiderte Prüfeinrichtungen und -aufgaben. Hier sind Experten aus der Materialprüfung gefragt.

Beispiele für Prüflösungen

Um einen Eindruck über den Einsatz von zerstörenden Materialprüfungen in der Solarzellen- und Modulherstellung zu gewinnen, sind hier am Beispiel von Produktionskontrollen in den einzelnen Produktionsschritten von Dickschichtzellen Prüfungsanwendungen vorgestellt.

Solarzellen oder photovoltaische Zellen sind elektrische Bauelemente, die die im Licht enthaltene Strahlungsenergie direkt in elektrische Energie umwandeln.

Die wichtigsten Bauarten:

- Dickschicht Solarzellen bestehen aus monokristallinem oder polykristallinem Silizium. Sie sind in Mitteleuropa weit verbreitet, da Sie sich durch ihren hohen Wirkungsgrad (über 20 %) auszeichnen. Zudem zeichnen sie sich durch einen hohen Flächenwirkungsgrad aus. So wird beispielsweise für 1 Kwp ca. 8 qm Dachfläche benötigt. Der Material- und Energieeinsatz bei der Herstellung dieser Module ist relativ hoch, eine konsequente Qualitätssicherung daher unverzichtbar.

- Dünnschicht Solarzellen gibt es in verschiedenen Variationen, je nach Substrat und aufgedampften Materialien: amorphem oder mikrokristallinem Silizium (a-Si, μ-Si), Gallium-Arsenid (GaAs), Cadmium-Tellurid (CdTe) oder Kupfer-Indium-(Gallium)- Schwefel-Selen-Verbindungen(CIGS). Dünnschichtzellen unterscheiden sich von den auf kristallinen auf Silizium-Wafern basierenden Solarzellen vor allem in ihren Produktionsverfahren und durch die Schichtdicken der eingesetzten Materialien.

- Organische Solarzellen (aus Kunststoffen mit Halbleiter-Eigenschaften)

Aufgrund der unterschiedlichen Technologien und somit des teilweise grundsätzlich anderen Aufbaues der Solarzellentypen, stellen sich je nach Solarzellentechnologie unterschiedliche Prüfaufgaben.

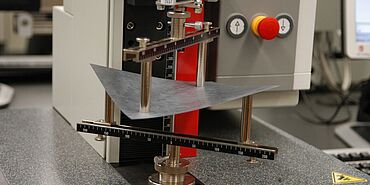

Schälversuch an Tedlar-Films

Kunststoffschichten aus EVA (Ethylenvinylacetat) oder Gießharz werden beidseitig laminiert und bilden einen wasserdichten Korrosionsschutz. Ein Tedlar®-Film oder eine Glasplatte auf der Rückseite schützt das Modul zusätzlich. Mit dem 90°-Schälversuch wird die Festigkeit dieser Verbindungen geprüft. Hierbei wird der Tedlar®-Film in einen Schraub-Probenhalter eingespannt und von der Glasplatte angezogen. Für diese Prüfung eignet sich wiederum eine einsäulige Prüfmaschine, da hier problemlos unterschiedlich große Glasplatten geprüft werden können. Diese Prüfung wird zum einen prozessbegleitend zur Überprüfung der Einstellung der Maschinenparameter durchgeführt. Zum anderen findet diese Prüfung sowohl Anwendung in der Wareneingangskontrolle als auch im Rahmen einer Requalifizierungsprüfung nach Ablauf der Mindesthaltbarkeiten. Um den Standards zu genügen, muss der Tedlar®-Film Abzugskräften bis 250 N standhalten.

Abzugversuch zwischen Anschlussdose und Anschlusskabel

Für das fertige Modul sind verschiedene Sicherheitsprüfungen ratsam, wie Festigkeitsprüfung der Rahmenstruktur, Ermittlung der Einpress- und Auszugskräfte der Eckenverbinder, Auszugsversuche der elektrischen Anschlüsse sowie Zug-, Druck- und Biegeversuche an Montagesystemen zur Modulbefestigung. Kabelausreißversuche an der Anschlussbox können mit Hilfe einer zweisäuligen Prüfmaschine der Baureihe AllroundLine durchgeführt werden. Die Anschlussbox wird durch einen speziellen Probenhalter gehalten. Das Verbindungskabel wird durch einen Schraub-Probenhalter gehalten und mit Kräften bis zu 5 kN aus der Box herausgezogen.

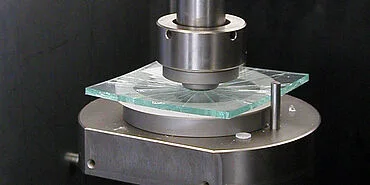

Stempeldruckversuch an Sicherheitsglas nach DIN ISO 614 Form A und B

Beim Stempeldruckversuch wird eine 25 x 25 mm große Glasplatte auf eine Doppelring-Biegevorrichtung (bestehend aus Stütz- und Lastring sowie Anschlagstiften zur Fixierung der Probe) aufgelegt. Ein Prüfstempel belastet die Probe anschließend bis zum Bruch. Der Metallbehälter verhindert das Eindringen von Glassplittern in den Maschinen-Antrieb. Diese Prüfung wird standardmäßig mit einer zweisäuligen Prüfmaschine mit Fmax 50 kN durchgeführt.

ProLine mit 4-Punkt-Biegeprüfung an Bauglas nach EN 1288-3

- Zur Sicherheitsprüfung der verwendeten Glasplatte kann sowohl ein statischer Stempeldruckversuch gemäß EN 1288-5 durchgeführt werden als auch ein 4-Punkt-Biegeversuch nach EN 1288-3.

- Für beide Versuche wird eine AllroundLine Prüfmaschine von ZwickRoell verwendet. Bei beiden Versuchen müssen Sicherheitsvorrichtungen integriert sein, die Schäden durch unkontrolliert wegspringende Glassplitter verhindern.

- Dieses Prüfsystem wurde speziell für die Bestimmung der Biegefestigkeit von Flachglas im Bauwesen nach EN 1288-3 zusammengestellt und erfüllt alle Anforderungen der Norm. Alle Auflager- und Biegerollen sind frei drehbar und haben die geforderten Maße und Abstände.

4-Punkt-Biegeversuch

4-Punkt-Biegeversuch an Solarzellen, Solar-Branche, zwickiLine

Passende Produkte

Wir suchen und finden für jede Ihrer Anforderung die optimale Prüflösung.

Nehmen Sie direkt Kontakt mit unseren Branchenexperten auf.

Wir beraten Sie gerne!