DIN EN ISO 6892-2 Essai de traction sur matériaux métalliques - Méthode d’essai à températures élevées

L'essai de traction selon ISO 6892-2 consiste à étirer une éprouvette chauffée en lui appliquant une contrainte de traction uniaxiale afin de déterminer les grandeurs caractéristiques des limites d’élasticité conventionnelles, de la résistance à la traction, de l’allongement à la rupture etc. L’essai de traction est réalisé à une température supérieure à 35°C.

La norme DIN EN ISO 6892-2:2018 décrit l’essai de traction sur matériaux métalliques à températures élevées.

Demande d’essai Grandeurs caractéristiques Vitesse d’essais Température Mesure de l'allongement Exigences relatives aux éprouvettes La nouvelle norme Produits adaptés aux essais de traction à haute température

La demande d’essai en détails

La demande d’essai sert à déterminer les grandeurs caractéristiques de l’essai de traction à température élevée de manière fiable et reproductible et à obtenir une comparabilité internationale. La norme ISO 6892-2 décrit deux méthodes concernant la vitesse d'essai. La première, la méthode A, est basée sur des vitesses de déformation avec tolérances étroites (±20 %), et la seconde, la méthode B, est basée sur des plages de vitesses de déformation et tolérances classiques. La méthode A est adaptée - lorsque des grandeurs caractéristiques dépendantes de la vitesse de déformation sont déterminées - pour minimiser la dépendance à la vitesse et réduire l'incertitude de mesure des résultats d'essai.

L'influence de la vitesse sur les propriétés mécaniques déterminées à l'aide de l'essai de traction est de manière générale plus importante à des températures élevées qu'elle ne l’ait à température ambiante. La norme ISO 6892-2 recommande l'utilisation de vitesses de déformation plus faibles que celles sélectionnée à température ambiante; des vitesses de déformation plus élevées sont en outre autorisées dans certains cas d'application, comme par exemple pour la comparaison avec les caractéristiques de l'essai de traction à température ambiante pour la même vitesse de déformation.

Lors de la préparation de la norme ISO 6892-2, il a été décidé - au cours de la discussion sur la vitesse d'essai - d’envisager la suppression de la méthode de la vitesse de contrainte pour les futures versions de la norme.

Les principales grandeurs caractéristiques de l’essai de traction selon ISO 6892-2

- Limite d’élasticité

- Limite d'élasticité

- Déformation à la limite d'élasticité

- Résistance à la traction

- Déformation à la rupture

La vitesse d'essai au cœur de l’essai de traction selon la norme DIN EN ISO 6892-2

La norme DIN EN ISO 6892-2 insiste plus particulièrement sur la vitesse d'essai. Dans les versions précédentes de la norme, de larges plages de vitesse de déformation étaient autorisées. Pour les matériaux sensibles aux différentes vitesses d'essai, ces grandes plages de vitesse peuvent cependant conduire à des écarts significatifs sur les grandeurs caractéristiques d'un matériau issues de différents essais, bien que ces essais aient été réalisés conformément à la norme.

Afin de réduire l'incertitude de mesure sur les valeurs résultant de cette variation des vitesses d'essai, la normalisation internationale ISO a ajouté une autre méthode à la norme, en plus de la méthode existante basée sur le contrôle de position et de force et, en partie, sur les vitesses d'augmentation de contrainte (méthode B). Cette autre méthode permet de contrôler la vitesse d'essai sur l’éprouvette elle-même (méthode A). Cela s’effectue en mesurant la déformation sur l’éprouvette elle-même et en introduisant ce signal de déformation dans une boucle de régulation fermée „closed loop“ pour commander la traverse en mouvement.

Sélection de la vitesse d'essai conformément à la norme ISO 6892-2

Sauf indication contraire, le choix de la méthode (A ou B) et de la vitesse d'essai est laissé au fabricant ou au laboratoire d'essai qu'il a mandaté, sous réserve que les spécifications de la norme ISO 6892-2 soient respectées.

La régulation de l'allongement en boucle fermée „closed loop“ est normalisée pour la première phase, la plus sensible, de l'essai de traction, de telle sorte que seules deux plages de vitesse sont définies jusqu'à la détection sûre du Rp avec une tolérance nettement réduite: les vitesses de déformation de 0,00007 par seconde ou de 0,00025 par seconde avec des tolérances de ±20 %, la première plage de vitesse étant recommandée par la norme, sauf indication contraire. Pour la régulation de l'allongement en boucle fermée „closed loop“, un capteur de déformation (extensomètre) est obligatoire pour ce faire. Pour la détermination de la résistance à la traction et de l’allongement à la rupture, une vitesse de déformation de 0,0014 par seconde est recommandée, avec un contrôle de position conforme à la norme (via le signal de la position de la traverse).

D'un point de vue conceptuel, la norme distingue deux vitesses de déformation: premièrement, la „vitesse de déformation“ rapportée à la longueur de référence de l'extensomètre (Le) („closed loop“, Méthode A1) et deuxièmement, la „vitesse de déformation moyenne sur la longueur d’essai“ rapportée à la longueur d'essai de l'éprouvette (Lc) („open loop“, Méthode A2). Cette dernière est également appelée „vitesse de déformation estimée sur la longueur d’essai“. Dans le cas de la régulation de l'allongement, la vitesse de déformation est rapportée au Le, donc basée sur le signal de déformation, et dans le cas du contrôle de la position, à Lc, donc basée sur le signal de position de la traverse.

Exigences relatives au dispositif de régulation de la température et à la régulation de la température conformément à la norme ISO 6892-2

Outre la vitesse d’essai, la température joue également un rôle important sur les grandeurs caractéristiques du matériau. C'est pourquoi la norme DIN EN ISO 6892-2 s'intéresse également de manière très détaillée au dispositif de mise en température et à la régulation de la température.

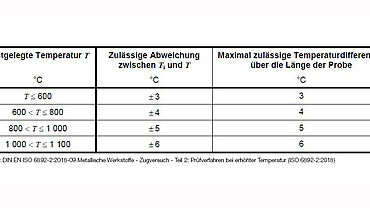

Le dispositif de régulation de la température utilisé pour chauffer l'éprouvette doit permettre de chauffer l’échantillon à la température d'essai T définie. Le dispositif de régulation de la température doit de plus comporter des ouvertures adaptées aux palpeurs de température et bras d’extensomètre. Les écarts admissibles entre la température d'essai définie T et les températures affichées Ti, ainsi que les différences de température maximales admissibles sur la longueur de l'éprouvette sont indiqués dans le tableau ci-dessus. Les écarts admissibles au-delà de 1 100°C devront être convenus séparément par les parties concernées.

Le système de mesure de la température (l’ensemble des éléments de la chaîne de mesure) doit avoir une résolution d'au moins 1°C et une marge d'erreur de ±0,004*T ou ±2°C, la valeur la plus élevée étant retenue. Pour des essais conformes à la norme, les palpeurs de température doivent avoir un bon contact thermique avec la surface de l'éprouvette et être protégés de manière adéquate contre le rayonnement, provenant de la paroi du dispositif de régulation de température.

Le nombre de palpeurs de température à utiliser dépend de la taille de l’éprouvette. Pour les longueurs de référence initiales inférieures à 50 mm, la température devra être mesurée à chaque extrémité de la longueur de l'essai à l'aide d'un palpeur de température. Pour les longueurs de référence initiales plus grandes, un troisième palpeur de température placé au centre de l'éprouvette devra également être utilisé. Le nombre de thermocouples de l'éprouvette pourra toutefois être réduit, sous réserve que la disposition globale du dispositif de régulation de la température et de l'éprouvette soit telle que l'expérience montre que les différences de température sur la longueur de l'éprouvette ne dépassent pas les écarts admissibles définis. Dans tous les cas, la température de l’éprouvette devra être mesurée directement au moyen d’un palpeur de température au moins.

La norme ISO 6892-2 stipule, de plus, que tous les éléments du système de mesure de la température doivent être vérifiés et étalonnés sur l'ensemble de la plage de travail à intervalle d'un an maximum. Si l'éprouvette été chauffée à la température d'essai T, un temps de chauffe d'au moins 10 minutes avant la mise en charge devra être respectée.

Exigences relatives à la mesure de la déformation conformément à la norme ISO 6892-2

La norme ISO 6892-2 prévoit que la jauge de contrainte utilisée pour déterminer les limites d'élasticité dans la plage concernée doit être au moins de classe 1 conformément à la norme ISO 9513. La longueur de référence de l'extensomètre ne doit pas être inférieure à 10 mm et doit être centrée sur la longueur d'essai. Toutes les parties de l'extensomètre situées à l'extérieur du dispositif de mise en température (four, enceinte thermique, etc.) devront être protégées des courants d'air de manière à limiter l’impact des variations de température ambiante sur les valeurs mesurées. Toutefois, la norme ne donne ici aucune autre information sur les effets admissibles des variations de température ambiante.

Comme les essais sont réalisés à une température élevée, plusieurs possibilités s'offrent en pratique pour fixer la longueur de référence initiale, selon que vous preniez ou non en considération la dilatation thermique de l'éprouvette pendant le chauffage avant le début réel de l'essai.

Exigences relatives à l’éprouvette conformément à la norme ISO 6892-2

Les éprouvettes doivent être fabriquées de manière à ce que les propriétés du matériau ne soient pas influencées. Toutes les zones qui auront été écrouies par découpage ou poinçonnage lors de la fabrication de l'éprouvette - si elles influencent les propriétés - devront être usinées.

Les produits de section constante (profilés, barres, fils, etc.) ainsi que les éprouvettes coulées (par exemple fonte, alliages non-ferreux) pourront être testés sans usinage. La section de l'éprouvette peut être cylindrique, carrée, rectangulaire ou annulaire ou, dans certains cas, avoir une autre section uniforme. Les éprouvettes préférées possèdent un rapport défini entre la longueur de référence initiale Lo et la section initiale So, qui est exprimé par l'équation

Lo =k x √So, où k est le facteur de proportionnalité. La valeur internationale pour k est 5,65.

Les formes d’éprouvettes typiques pour l’essai de traction selon la norme DIN EN ISO 6892-2 sont:

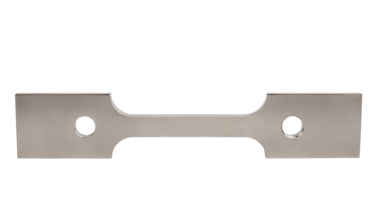

- Éprouvettes plates avec boulons de fixation

- Éprouvettes cylindriques avec tête filetée

La nouvelle norme DIN EN ISO 6892-2:2018

- Reconnaît, dans le monde entier, la régulation de l'allongement avec mesure de la déformation sur l’éprouvette - par un extensomètre - comme meilleure méthode de régulation.

- Ouvre la voie à une détermination plus stable et plus sûre des limites d’élasticité conventionnelles et limites d'élasticité.

- Améliore la reproductibilité des résultats entre les machines d’essais des matériaux, entre les laboratoires, entre les fournisseurs et acheteurs, dans le cadre de la collaboration avec les institutions d’essais et organismes certificateurs.

- Fixe les limites de tolérance pour les vitesses de déformation à

± 20 % dans toutes les plages de vitesse de déformation (Méthode A).

Utilisez le logiciel d’essai leader dans le domaine des essais de matériaux

Le logiciel d'essai testXpert de ZwickRoell offre:

- Une grande simplicité d’utilisation: Démarrez immédiatement vos essais et devenez un expert – tout en bénéficiant d'une sécurité maximale.

- Des essais sûrs et efficients: Profitez de résultats d’essais sûrs et d’une efficience maximale.

- Une solution souple et évolutive: testXpert s'adapte idéalement à tous vos processus et applications - Le flux de travail est plus efficace.

- Un Design pérenne: Le logiciel d’essais pour tout le cycle de vie, prêt pour les demandes d’essais de demain!