試験の詳細

試験の目的は、高温での引張試験の特性値を確実かつ再現性よく決定し、国際的な比較可能性を実現することです。ISO6892-2では2つの試験速度について記載されています。最初のメソッドAは、厳しい公差(±20%)のひずみ速度に基づいており、2番目のメソッドBは、従来のひずみ速度の範囲と公差に基づいています。ひずみ速度に依存する特性値を決定する場合、メソッドAは、速度依存性の最小化と試験結果の測定不確かさの最小化にとって理想的と言えます。

引張試験によって決定される機械的特性への速度の影響は、一般に、室温よりも高温で大きくなります。ISO 6892-2は、室温よりも低いひずみ速度の使用を推奨しています;ただし、特定の用途の場合、つまり、同じひずみ速度で室温引張試験の特性値と比較するために、さらに高いひずみ速度が許可されます。

ISO 6892-2における試験速度に関する議論の中で、規格の将来のバージョンのために応力速度法の削除を検討することが決定されました。

DIN EN ISO 6892-2の引張試験でフォーカスされる試験速度

DIN EN ISO 6892-2は特に試験速度へフォーカスしています。この規格の前回のバージョンでは許容試験速度はより大きくなっていました。速度範囲が広い場合、試験速度に敏感な材料では規格に従って試験された場合であっても、他の試験との比較において特性値に大きな偏差を示す可能性があります。

この試験速度の違いによって引き起こされる試験結果の測定不確かさを最小限に抑えるために、国際標準化機構ISOは、位置と力の制御に基づく現在の方法と応力増加率の一部(方法B)に加えてもう一つの方法を規格に加えました。この追加の方法により、試験片自体における試験速度制御が可能になりました(方法A)。試験片自体のひずみを測定し、移動するクロスヘッドを制御するためのクローズドループにこのひずみ信号を導入することで制御を行います。

ISO 6892-2に準拠した試験速度の選択肢

特に明記されていない限り、試験方法(AかB)と試験速度の選択は、ISO 6892-2の要件が満たされている限り、メーカーまたはメーカーが任命した試験ラボの責任となります。

クローズドループひずみ速度制御は、引張試験の最初の最も感度の高いフェーズで標準化されているため、許容誤差が大幅に減少したRpを確実に検出するために2つの速度範囲のみが設定されます:ひずみ速度毎秒0.00007か0.00025、許容誤差は±20%、特に指定がない限り、最初の速度範囲が規格で推奨されています。クローズドループのひずみ制御には、伸び計の使用が絶対に必要です。材料の引張強度や破断時のひずみを決定するために、0.0014秒ごとのひずみ速度を使用することが推奨されます。この際、規格に準拠した位置制御(クロスヘッド位置の信号を利用)が使用されます。

厳密に言えば、2つのひずみ速度を概念的に区別する必要があります:1つは伸び計標点距離(Le)に関するひずみ速度(クローズドループ、方法A1)、2つ目は試験片の試験長さ(Lc)に関する平均ひずみ速度(オープンループ、方法A2)です。規格では、後者は”平行部の推定ひずみ速度”とも記載されています。ひずみ制御の場合、ひずみ速度はLeに関連しているため、ひずみ信号に基づいています;Lcへの位置制御の場合は、クロスヘッド位置信号に基づきます。

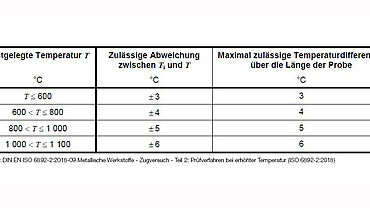

温度測定システム(測定チェーンのすべての部分)は、少なくとも1℃の分解能と±0.004*Tまたは±2℃のどちらか高い値の誤差限界を備えている必要があります。規格に従って試験を実施するには、温度センサーが試験片の表面と良好な熱接触を保ち、温度装置の壁からの輻射熱から適切な方法で保護されている必要があります。

使用する温度センサーの数は、試験のサイズによって異なります。50 mm未満の初期標点距離の場合、試験長の両端にそれぞれ1つづつの温度センサーを使用して温度を測定します。より長い初期標点では、3つ目の温度センサーを試験片の中央で使用します。ただし、温度装置と試験片の全体的な配置(経験に基づく)が、試験片の長さ全体の温度差が確立された許容偏差を超えないようになっている場合は、試験片の熱電対の数を減らすことができます。いずれにせよ、試験片の温度は、少なくとも1つの温度センサーを使用して直接測定する必要があります。

さらに、ISO 6892-2では、温度測定システムのすべての部分を動作範囲全体にわたってチェックし、最大1年の期間で校正する必要があると規定されています。試験片が最終的に試験温度Tに加熱された場合は、荷重を加える前に少なくとも10分の加熱時間を保持する必要があります。

ISO6892-2に準拠したひずみ測定要求事項

ISO 6892-2では、関連する範囲のオフセット耐力を決定するために使用される伸び計システムは、ISO9513に従って少なくとも精度1級でなければならないと規定しています。伸び計標点は10mmより小さくすることはできず、試験長さの中心にある必要があります。温度装置(加熱炉、恒温槽など)の外側にある伸び計のすべての部品は、室温の変動が測定値に与える影響を最小限に抑えるように設計するか、空気の流れから保護する必要があります。規格では、室温変動の許容される影響についてこれ以上の情報を提供していません。

試験は高温で行われるため、実際には、試験開始前の加熱中に試験片の熱膨張が考慮されるかどうかに応じて、初期標点距離を設定する際にさまざまな可能性があります。

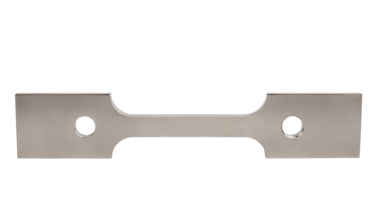

ISO 6892-2に準拠した試験片要求事項

試験片は、材料特性に影響を与えないように準備する必要があります。試験片の準備中にカッティングやパンチングによってひずみ硬化したすべての領域は - 特性に影響を与える場合は - 処理する必要があります。

一定の断面積を持つ製品(プロファイル、バー、ワイヤーなど)および鋳造試験片(鋳鉄、非鉄合金など)は、処理せずに試験を実施出来ます。試験片の断面は、円形、正方形、長方形、またはリング状にすることができます。また、特別な場合には、異なる固有の断面を持つこともできます。好ましい試験片は、初期標点距離Loと初期断面積Soooの一定の比率を持ち、これは式

Lo = kx√Soで表されます。ここでkは比例係数です。国際的に認められている係数kは5.65です。

DIN EN ISO 6892-2に準拠した引張試験の典型的な試験片形状:

- ロッキングピンによる平板試験片

- ネジ端部の丸棒試験片

材料試験におけるトップクラスの試験ソフトウェアをぜひご利用ください。

ツビックローエルのtestXpert試験ソフトウェアは以下を提供します:

- シンプルな操作: すぐに試験を開始し、最大の安全性を維持しながらtestXpertとして試験を行うことができます。

- 信頼性と効率性: 信頼性の高い試験結果と最適な試験効率を実現できます。

- 柔軟な統合: testXpertはすべてのアプリケーションとプロセスに最適なソリューションであり、より効果的なワークフローを実現します。

- 未来に対応したデザイン: ライフサイクル全体にわたる試験用のソフトウェアで、将来の試験タスクに対応する準備が整っています。