Rigonfiamento della batteria: quale metodo di prova è più adatto per le batterie dei veicoli elettrici?

Quando le celle a sacchetto e le celle prismatiche agli ioni di litio invecchiano, si espandono (rigonfiamento della batteria). Questo porta a un aumento della pressione nel pacco di batterie e compromette le prestazioni elettriche. I sistemi convenzionali di gestione delle batterie (BMS) non rilevano questa pressione né i suoi effetti, il che porta a previsioni inaccurate dello stato di carica (SOC) e dello stato di salute (SOH) con l'invecchiamento della batteria.

Il banco di prova sviluppato da ZwickRoell e MBTS migliorerà significativamente lo sviluppo futuro dei pacchi di batterie.

Video sul rigonfiamento delle batterie Sfide attuali Video sul nuovo sistema di prova di recente sviluppoConfronto camera climatica vs. banco di prova ZwickRoell / MBTS Advantages Contact us

Attenzione puntata sulla prova delle batterie: Sicurezza, efficienza, progresso

Le batterie agli ioni di litio sono componenti fondamentali per l'elettrificazione del settore dei trasporti e del traffico. La ricerca e lo sviluppo, insieme a un sistema completo di garanzia della qualità, svolgono un ruolo importante nell'ulteriore sviluppo dei componenti delle celle delle batterie, delle celle stesse, dei pacchi di batterie e dei sistemi completi di accumulo ad alta tensione. Per questo il test delle batterie per caratterizzare i materiali usati, la determinazione delle proprietà delle caratteristiche del prodotto intermedio e l'analisi del comportamento delle celle sono prerequisiti essenziali per il progresso.

In aggiunta al test meccanico dei componenti della batteria, anche il test multifunzionale o multifisico sulle celle e sui sistemi di celle sono importanti. Garantiscono l'affidabilità e la sicurezza del funzionamento durante lo sviluppo dell'accumulo ad alta tensione. Questo può essere utilizzato per caratterizzare il comportamento della batteria durante il processo di carica e scarica. Questa procedura a volte genera dati preziosi per lo sviluppo ulteriore di sistemi di gestione delle batterie (BMS).

Sfide attuali nello sviluppo, nella produzione e nella garanzia della qualità delle batterie agli ioni di litio

Nella tecnologia LIB (batteria agli ioni di litio), le celle a sacchetto e le celle prismatiche sono tipicamente disposte in pacchi di batterie utilizzando configurazioni cell-to-pack o cell-to-module. Per assicurare prestazioni elettriche ottimali, viene applicato un certo grado di precompressione meccanica durante la produzione. Questa pressione controllata è essenziale, in quanto una compressione insufficiente comporta una riduzione della capacità, un calo delle prestazioni elettriche e un invecchiamento accelerato. A sua volta, anche una pressione eccessiva ha effetti negativi simili.

La pressione meccanica è importante per il ciclo di vita del pacco di batterie. Questo è dovuto al fatto che le celle si espandono e si contraggono nuovamente durante il processo di carica e scarica. Questo processo è noto come "respirazione". Con il passare del tempo si verifica un graduale rigonfiamento (rigonfiamento della batteria), dovuto al processo di invecchiamento. Questi cambiamenti causano un aumento della pressione interna nel pacco di batterie, che può superare le condizioni operative ideali. Pertanto, mantenere un controllo preciso di questa pressione meccanica è rilevante e importante per preservare l'efficienza e la longevità della batteria. È quindi fondamentale prestare attenzione a questo aspetto durante la progettazione di un pacco di batterie, al fine di garantire condizioni ottimali per le celle, determinando le condizioni ideali per la cella, ad esempio mediante un test su singola cella [1, 2].

Tuttavia, un sistema di prova che misura e controlla simultaneamente sia la temperatura che la pressione ed è in grado di eseguire protocolli elettrici attualmente non è presente sul mercato. Per questo motivo è stato sviluppato un nuovo sistema di prova per la caratterizzazione delle celle delle batterie.

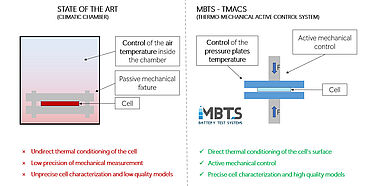

Sistema di prova multifunzionale innovativo vs. soluzione all'avanguardia con camera climatica

Il controllo sincrono della temperatura e della pressione durante il funzionamento delle batterie con tecnologia LIB è stato finora reso difficile a causa di limitazioni tecniche. Le camere climatiche possono controllare solo indirettamente la temperatura della batteria con tecnologia LIB, regolando la temperatura dell'aria nella camera. In aggiunta, il controllo meccanico della pressione sulla cella può essere ottenuto solo tramite sistemi passivi, poiché una pressione attiva richiederebbe una camera climatica più grande e potrebbe causare problemi dovuti a condizioni di temperatura non ottimali.

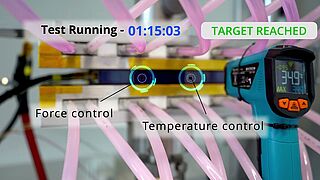

I ricercatori di ZwickRoell e MBTS hanno pertanto sviluppato un nuovo metodo che consente di controllare o misurare con elevata precisione la temperatura superficiale e la pressione meccanica sulle celle a sacchetto e prismatiche durante il processo di carica e scarica. [3] Questo innovativo sistema consente la misurazione precisa dei parametri meccanici, termici ed elettrici, isolando contemporaneamente gli effetti della temperatura e della pressione sulle prestazioni. La Figura 1 chiarisce le differenze tecnologiche e i vantaggi tra le camere climatiche e la nuova tecnologia di prova.

Le piastre di compressione con condizionamento termico attivo integrato sono un sistema brevettato dalla MBTS GmbH. Questo sistema applica una pressione meccanica sulla cella. Inoltre controlla anche la temperatura di superficie della cella. L'intero sistema elettrotermico meccanico è completamente automatizzato per consentire protocolli rapidi e precisi. E allo stesso tempo riduce l'influenza degli utenti.

Nuovo metodo di analisi della sensibilità multifisica

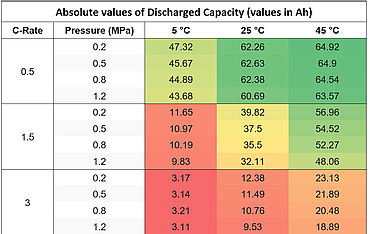

Un recente studio condotto da ZwickRoell e MBTS ha cercato di quantificare l'effetto della pressione meccanica, della temperatura e delle velocità di scarica sulla perdita di potenza delle celle a sacchetto agli ioni di litio. [2] A tal fine, le celle LGe66 sono state scaricate a diverse velocità di carica/scarica, condizioni di pressione e temperatura. I risultati forniscono preziose informazioni per ottimizzare la progettazione dei pacchi di batterie e garantire l'affidabilità a lungo termine dei sistemi di accumulo di energia. Lo studio è stato condotto in condizioni controllate e sono state esaminate tre temperature (5°C, 25°C e 45°C), quattro livelli di pressione (0,2 MPa, 0,5 MPa, 0,8 MPa e 1,2 MPa) e tre velocità di scarico (0,5 C, 1,5 C e 3,0 C).

I seguenti risultati emersi dagli studi scientifici attuali sono confermati dalla ricerca:

L'aumento della pressione ha un effetto negativo sulle prestazioni. Le temperature più elevate, a loro volta, aumentano la capacità. Tuttavia, l'entità di questi effetti varia in base alle specifiche condizioni operative. Ad esempio, a una temperatura di 5°C e una velocità di scarico di 0,5 C, un aumento della pressione da 0,2 b MPa a 1,2 MPa comporterebbe una riduzione del 5,84% della capacità di scarica. Al contrario, la riduzione a 45°C sarebbe solo del 2,17%. Allo stesso modo, un aumento della temperatura da 25°C a 45°C a 0,5 C e 0,2 MPa comporta un miglioramento della capacità di scarico del 4,27%. A una velocità di scarica più elevata di 1,5 C, lo stesso cambiamento di temperatura ha portato a un aumento significativo della capacità di scarica pari al 43,04%.

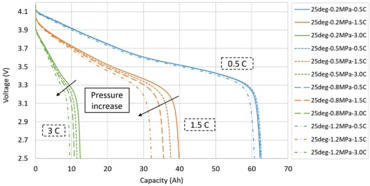

Come mostrato nella Figura 2, esiste una correlazione tra la capacità di scarica e la velocità di carica/scarica a diverse temperature e livelli di pressione. L'aumento della pressione non provoca lo stesso calo di capacità non appena la velocità di carica/scarica e/o la temperatura cambiano. Ciò indica una correlazione multifisica tra questi parametri.

La tabella 1 elenca i valori numerici di questa capacità di scarica per tutti i casi di carica testati. È interessante notare che a bassa temperatura (5°C) e con una velocità di carica/scarica elevata, l'effetto della pressione sembra essere trascurabile. La capacità di scarica nominale della cella in esame è di 66 Ah.

Questi risultati illustrano l'interazione complessa e non lineare tra temperatura, pressione e velocità di scarica nelle prestazioni delle batterie agli ioni di litio. I risultati sottolineano l'importanza di gestire attivamente la temperatura e la pressione durante il funzionamento della batteria per garantire efficienza e affidabilità ottimali.

Il sistema di prova di nuova concezione consente di quantificare con elevata precisione le correlazioni tra la velocità di carica/scarica, la pressione e la temperatura. Le implicazioni per lo sviluppo e la gestione dei pacchi di batterie sono enormi, come spiegato di seguito.

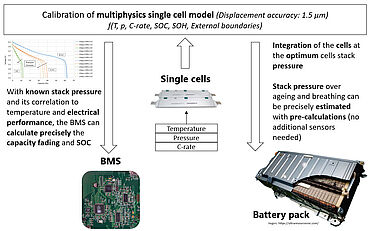

Vantaggi tecnici per il sistema di gestione della batteria

Grazie alle ulteriori informazioni ottenute dalla prova su una singola cella, lo sviluppo dell'accumulo ad alta tensione si concentra ora sul raggiungimento della pressione ottimale all'interno del pacco di batterie. Ciò evita la perdita di prestazioni e gli effetti dell'invecchiamento. Tuttavia, a causa del rigonfiamento della batteria continuano a verificarsi fluttuazioni della pressione. Il comportamento della pressione derivante da questo fenomeno può essere calcolato durante la fase di sviluppo e trasferito al BMS come precalcolo. Questo approccio elimina la necessità di sensori di pressione aggiuntivi nel pacco di batterie.

Di conseguenza, le azioni del BMS sono più efficaci, poiché la pressione dello stack può essere stimata in base alle condizioni di carica e allo stato di salute della cella. Ciò consentirebbe una previsione più precisa delle prestazioni elettriche del pacco di batterie. La Figura 3 mostra un disegno della procedura.

Vantaggi tecnici ed economici per lo sviluppo dello stoccaggio ad alta tensione

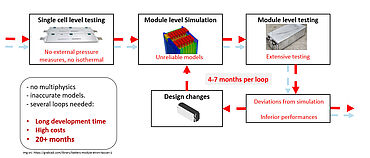

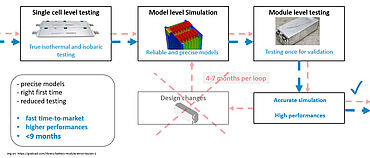

Durante lo sviluppo di un pacco di batterie, viene eseguito un ciclo di prove di simulazione per la versione standard, che comprende diverse fasi:

- Prova e modellizzazione di una singola cella

- Simulazione di procedure omogenee a livello di modulo e pacchetto

- Prototipi e prove.

Se le prove falliscono, il processo deve essere ripetuto, il che richiede risorse aggiuntive. Un esempio comune di questo fenomeno si verifica quando un ciclo di azionamento non può essere completato a causa della capacità insufficiente del pacco di batterie. Ciò è spesso dovuto a un'eccessiva pressione di impilamento, che porta alla degenerazione delle celle.

Misurando con precisione lo spostamento nell'espansione delle singole celle, con un'accuratezza di 1 µm, e valutando le prestazioni elettriche in determinate condizioni di pressione, i modelli sviluppati sono in grado di prevedere se un progetto può portare a prestazioni insufficienti o a guasti.

Questa capacità predittiva consente processi di progettazione più efficienti e riduce i cicli di sviluppo iterativi, come illustrato nella Figura 5.

Prospettive

L'attuale panorama geopolitico sta aumentando la pressione sul settore industriale automotive affinché acceleri il progresso tecnologico e rimanga competitiva. L'ottimizzazione dei processi di sviluppo e produzione è un passo decisivo verso la riduzione dei costi e il soddisfacimento delle esigenze del mercato. La soluzione illustrata tiene conto di questo obiettivo, ad esempio aumentando l'efficienza dello sviluppo e contribuendo a fornire un prodotto di alta qualità.

Dicono di noi

[1] Mussa, A.S.; Klett, M.; Lindbergh, G.; Lindström, R.W. Effetti della pressione esterna sulle prestazioni e sull'invecchiamento delle celle a sacchetto agli ioni di litio a strato singolo. J. Power Sources 2018, 385, 18–26.

[2] Li, R.; Li, W.; Singh, A.; Ren, D.; Hou, Z.; Ouyang, M. Effetto della pressione esterna e dello stress interno sulle prestazioni e sulla durata della batteria. Energy Storage Mater. 2022, 52, 395–429.

[3] Aiello, L.; Ruchti, P.; Vitzthum, S.; Coren, F. Influenza della pressione, della temperatura e della velocità di scarica sulle prestazioni elettriche di una batteria commerciale agli ioni di litio a sacchetto. Batterie 2024, 10, 72.

SULL’AUTORE:

CEO e co-fondatore di MBTS GmbH

In qualità di cofondatore e amministratore delegato di MBTS, ha specializzato l'azienda nello sviluppo di sistemi di prove multifisici ad alta precisione per celle a sacchetto e prismatiche. In precedenza, ha lavorato per diversi anni come ingegnere di sviluppo e analisi presso Samsung SDI Battery Systems e AVL. Allo stesso tempo, ha conseguito il dottorato presso l'Università Tecnica di Graz nel campo della valutazione della sicurezza delle batterie agli ioni di litio.