Prove sulle batterie

Il processo di elettrificazione del settore dei trasporti è influenzato in modo significativo dalle batterie agli ioni di litio. La ricerca e lo sviluppo, unitamente alla continua garanzia della qualità, svolgono un ruolo fondamentale per l'ulteriore sviluppo di componenti di batterie, celle e moduli di batterie, nonché di interi sistemi di accumulo ad alta tensione per la produzione. I test sulle batterie per la caratterizzazione dei materiali utilizzati e la definizione delle caratteristiche intermedie del prodotto sono prerequisiti fondamentali per il progresso.

Grazie alla nostra esperienza pluriennale nelle prove meccaniche nel campo dell'elettromobilità, offriamo sempre il metodo di prova giusto lungo l'intera catena del valore per tutte le varianti di batteria disponibili. Dalle materie prime, alle celle e ai relativi componenti, fino all'assemblaggio finale nel veicolo e al riciclaggio, ZwickRoell è il tuo partner esperto per test completi sulle batterie.

In stretta collaborazione con aziende leader del settore, istituzioni scientifiche e istituti di ricerca, offriamo un'ampia gamma di metodi per prove meccaniche specifici per le batterie...

Prove di trazione Prove di fatica Prove di flessione Prove di compressione Prove di peel/adesione/attrito Batterie allo stato solido Consulenza & pre-test Download

Come vengono prodotte le batterie? In quali casi sono importanti i test meccanici sulle batterie?

- La catena del valore delle batterie agli ioni di litio inizia con l'estrazione di materie prime come litio, cobalto, nichel e alluminio.

- Dopo la lavorazione delle materie prime, i componenti delle celle, tra cui l'anodo, il catodo e l'elettrolita, vengono prodotti attraverso un processo complesso. In questo processo, ossia la produzione dei componenti delle celle, i test sono importanti per, da un alto, garantire la qualità e l'affidabilità e, dall’altro, per generare dati preziosi per le simulazioni multifisiche descrivendo le caratteristiche intermedie del prodotto.

- Le celle della batteria vengono poi prodotte e assemblate in sistemi di accumulo ad alta tensione. Anche le prove meccaniche sulle batterie svolgono un ruolo decisivo, in quanto garantiscono la funzionalità e la sicurezza del prodotto. I dati vengono raccolti per valutare il comportamento delle celle e dei moduli della batteria durante l'uso quotidiano.

Prove meccaniche sulle batterie: fogli, elettrodi, separatori e alloggiamenti delle celle

Le prove meccaniche sulle batterie di fogli, elettrodi, separatori e alloggiamenti delle celle svolgono un ruolo decisivo non solo per garantire e sviluppare ulteriormente la qualità e le prestazioni, ma anche per assicurare una produzione senza inconvenienti. Le prove di trazione, compressione, flessione, fatica e adesione supportano la caratterizzazione realistica di questi componenti della batteria. Inoltre, i dati ottenuti servono come base per le simulazioni multifisiche, utilizzate per prevedere numericamente il comportamento della batteria, ad esempio in caso di incidente.

Prove di trazione su fogli di batteria ed elettrodi rivestiti

Le prove di trazione su fogli della batteria ed elettrodi rivestiti determinano la resistenza meccanica e l'allungamento.

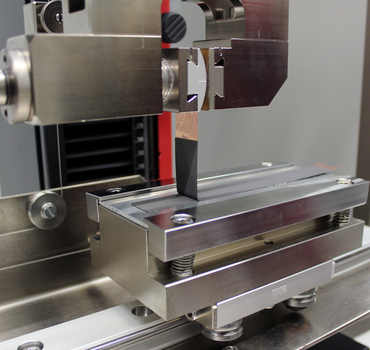

Le prove sui fogli della batteria pongono requisiti elevati alla tecnologia di prova, soprattutto con bassi spessori di film < 10 µm, a seconda dell'area di applicazione. Per garantire risultati di prova solidi, ripetibili, riproducibili e quindi affidabili, è necessaria una gestione precisa dei provini e un serraggio affidabile degli stessi. Un ruolo fondamentale nella determinazione precisa delle proprietà del materiale durante la prova di trazione è quindi svolto da:

- allineamento verticale del provino

- tecniche di serraggio delicate e

- Determinazione non a contatto dell'estensione attraverso estensimetri ottici come l'estensimetro videoXtens.

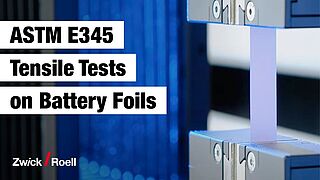

Video: prove di trazione su fogli di batteria secondo DIN 50154 / ASTM E345

Gli standard come DIN 50154 e ASTM E345 per le prove di trazione su fogli e pellicole sottili per batterie (fogli di alluminio e rame, separatori polimerici) possono essere presi in considerazione nelle sequenze di prova, supportate dal software di prova testXpert di ZwickRoell, che garantisce prestazioni conformi agli standard.

Il coinvolgimento attivo nell'ulteriore sviluppo degli standard, in particolare per i materiali delle batterie, assicura che i metodi di prova ZwickRoell continueranno a soddisfare tutti i requisiti futuri.

Prove di trazione su fogli in litio metallico

Le prove sui fogli di litio metallico presentano sfide particolari, poiché la loro resistenza alla trazione può essere determinata solo in un ambiente inerte. A questo scopo, ZwickRoell offre speciali camere protettive, chiamate glove box, e opzioni di preparazione e lavorazione dei campioni. Queste consentono di eseguire test precisi in condizioni controllate per ottenere risultati accurati.

Prove di trazione su fogli separatori

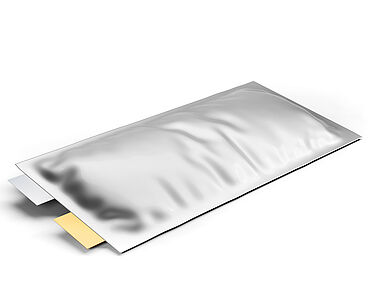

I film separatori nelle batterie agli ioni di litio isolano elettricamente l'anodo e il catodo e consentono allo stesso tempo il flusso di portatori di carica ionizzati, necessari per chiudere il circuito in una cella elettrochimica. L'efficienza, la durata e la sicurezza delle celle a batteria dipendono in larga misura dal funzionamento di questi separatori. In termini di test, i requisiti di prova più importanti per i separatori sono coperti dalla prova di trazione secondo ISO 527-3 e ASTM D882, nonché dalla prova di perforazione secondo EN 14477, ASTM D5748 e ASTM F1306. Queste prove vengono eseguite anche in uno stato di bagnatura elettrolitica, al fine di ottenere caratteristiche meccaniche realistiche.

Un altro aspetto rilevante è il comportamento del separatore in relazione al coefficiente di attrito tra il rivestimento dell'elettrodo e il separatore. Questi valori caratteristici sono particolarmente importanti per l'impostazione dei parametri di produzione durante i processi di avvolgimento. ZwickRoell consente di eseguire test non solo a temperatura ambiente, ma anche a temperature operative comprese tra -20 °C e +50 °C, aggiungendo una camera climatica ZwickRoell. Ciò garantisce una caratterizzazione completa del foglio separatore in diverse condizioni.

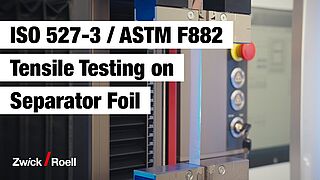

Video: Prove di trazione su fogli separatori

Insieme ai separatori ceramici e ai non tessuti in fibra di vetro, vengono utilizzate principalmente membrane polimeriche. La determinazione affidabile della resistenza alla trazione e della deformazione a rottura fornisce informazioni sull'integrità del film separatore sottoposto a stress meccanico operativo.

Mentre un film separatore più spesso impedisce in modo efficiente e sicuro il contatto tra anodo e catodo, un film più sottile consente di ridurre il peso della batteria e di migliorare la densità energetica. I test di trazione sui film separatori sono eseguiti secondo i metodi standardizzati ASTM D882 e ISO 527-3.

Il nostro sistema di prova robotizzato roboTest F, progettato appositamente per prove su provini non rigidi, è disponibile per le prove di trazione automatizzate su fogli e pellicole di batteria e su elettrodi rivestiti.

Vuoi saperne di più sulle nostre opzioni di automazione per le prove su fogli e pellicole di batteria?

Saremo lieti di valutare le tue esigenze.

Prove di fatica sui fogli delle batterie

I fogli delle batterie in rame e alluminio fungono da collettori di corrente nelle batterie agli ioni di litio e sono esposti a varie sollecitazioni sia durante il processo di produzione che durante il funzionamento della batteria.

- Durante il processo di produzione possono verificarsi difetti di rivestimento, come imperfezioni o distribuzione non uniforme. Sebbene il processo di calandratura possa attenuare tali difetti, essi non possono essere eliminati completamente.

- Durante il funzionamento della batteria, il foglio è soggetto a carichi termici e meccanici, che possono portare a segni di fatica. Inoltre, le reazioni chimiche con gli elettroliti possono causare corrosione, che compromette le prestazioni della batteria.

È importante notare che i carichi specifici e i fenomeni di fatica dipendono da molti fattori, tra cui la struttura della batteria e le condizioni operative. Pertanto, lo sviluppo e l'ottimizzazione delle batterie richiedono sempre un’indagine approfondita e la caratterizzazione di fogli e film della batteria attraverso prove di fatica.

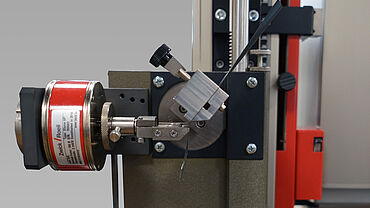

Grazie alle forze di prova ridotte della macchina di prova elettrodinamica LTM, è possibile eseguire senza alcuna difficoltà i test di fatica sui provini sensibili. La macchina LTM è dotata di tecnologia di azionamento oil-free. Il motore lineare è estremamente silenzioso e perfettamente adatto all'uso in laboratorio.

Per evitare che il foglio della batteria venga danneggiato dai bordi dei coltelli, la variazione dell'allungamento viene misurata con un estensimetro video, il videoXtens dynamic.

Prova di flessione sui rivestimenti dell’elettrodo

Le prove di flessione , per la determinazione della resistenza alla flessione del rivestimento del materiale attivo, sono estremamente importanti per la durata delle batterie agli ioni di litio.

Il materiale attivo degli elettrodi è costituito da un rivestimento di 50-100 µm di spessore, le cui proprietà meccaniche possono variare notevolmente in base alla composizione chimica e al processo di produzione. Questa informazione è importante per definire le impostazioni ottimali dei parametri di produzione, come la velocità di lavorazione, gli angoli dei rulli e le forze di precarico. La determinazione della resistenza alla flessione mediante un kit per prove di flessione a 2 punti consente di determinare l'angolo di flessione e il raggio di curvatura massimi consentiti in cui il rivestimento rimane intatto e il contatto tra il film di arresto e il materiale attivo viene mantenuto. In questo caso, la macchina di prova zwickiLine con il kit per le prove di flessione a 2 punti e la cella di carico integrata ad alta risoluzione si rivela la soluzione perfetta.

Prove di compressione sui fogli della batteria, materiali attivi ed elettrodi rivestiti

La pressione con cui gli strati di elettrodi e separatori vengono sovrapposti è fondamentale per un contatto efficiente all'interno della cella. Questa pressione influenza in modo significativo la durata e le prestazioni della cella.

ZwickRoell offre diversi tipi di test di compressione su fogli della batteria, materiali attivi ed elettrodi rivestiti per simulare e caratterizzare con precisione queste condizioni di carico dinamico.

- Il processo di calandratura svolge un ruolo fondamentale nella produzione di elettrodi per le batterie agli ioni di litio. Una pasta di materiale attivo, legante e additivo conduttivo viene applicata a un foglio di metallo (rame per l'anodo, alluminio per il catodo). Il film rivestito viene pressato in uno strato sottile e uniforme da rulli che lavorano in condizioni di pressione e temperatura.

- La densità energetica delle celle delle batterie agli ioni di litio, che influenza in modo significativo l'autonomia dei veicoli a propulsione elettrica, dipende in larga misura da questa fase del processo. La possibilità di modificare le variabili di processo consente di ottimizzare i parametri del sistema e del materiale.

- Le misurazioni delle deformazioni a compressione sono di grande importanza, poiché aiutano a monitorare e controllare la qualità e la consistenza degli elettrodi. Queste misure forniscono informazioni sul grado di incorporazione del materiale attivo nell'elettrodo e sulla possibilità di distacco durante il funzionamento della batteria. Inoltre, aiutano a determinare la pressione e la temperatura ottimali per il processo di calandratura, al fine di ottenere la massima densità energetica e le prestazioni della batteria.

Analisi multifunzionale degli elettrodi rivestiti e dei prototipi di pile (jelly rolls)

Nei test sugli elettrodi rivestiti e sui prototipi di pile, la caratterizzazione dei materiali e dei componenti è importante per garantirne l'efficienza, le prestazioni e la durata a lungo termine. Questi valori caratteristici sono di importanza fondamentale per la ricerca e lo sviluppo e per l'assicurazione della qualità.

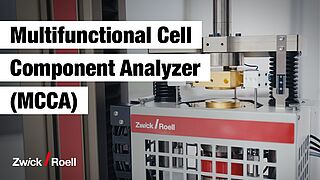

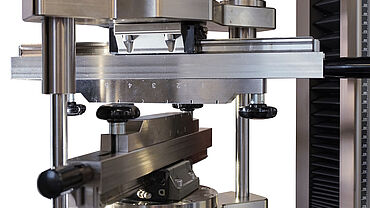

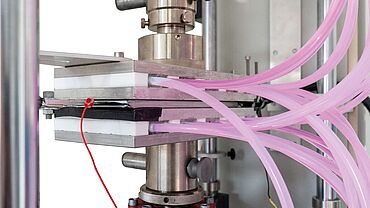

ZwickRoell ha quindi sviluppato un analizzatore multifunzionale: il Multifunctional Cell Component Analyzer (MCCA). Grazie all'uso di tre misuratori di spostamento lineare ad alta precisione e di un dispositivo di livellamento, è possibile applicare con precisione la pressione a una superficie dell'elettrodo. Ciò consente di misurare la variazione di spessore dell'elettrodo in condizioni di pressione realistiche. Allo stesso tempo, viene misurata la resistenza elettrica tramite piatti di compressione placcati in oro, che consentono di effettuare una valutazione in funzione della pressione.

Durante il processo di carica e scarica elettrica, le celle si gonfiano e si restringono, si tratta del cosiddetto rigonfiamento della batteria. Questo comporta variazioni di pressione sui singoli componenti. Lo strumento di prova MCCA consente di eseguire test di rigonfiamento della batteria altamente precisi su celle primarie prototipiche, come ad esempio, le celle a moneta, e aiuta a caratterizzare con accuratezza il comportamento nel ciclo di carica e scarica della più piccola pila di componenti della cella ripetuta nel jelly roll.

Vantaggi del Multifunctional Cell Component Analyzer:

- Misurazione ad elevata precisione del comportamento di sollecitazione-deformazione di elettrodi rivestiti sotto pressione

- Misurazione della resistenza elettrica in funzione della pressione

- Misurazione del comportamento di rigonfiamento della batteria di celle primarie prototipiche (celle a moneta)

Prova di compressione ad alta precisione nel processo di rivestimento degli elettrodi

Il processo di rivestimento degli elettrodi è considerato una grande sfida nella produzione di batterie. Vengono garantiti criteri importanti per il funzionamento sicuro delle batterie: un'eccezionale stabilità meccanica, un'eccellente conducibilità elettrica e un prevedibile comportamento di invecchiamento del materiale attivo. Le tecnologie di rivestimento degli elettrodi sono in continuo miglioramento e il promettente sviluppo del rivestimento a secco deve garantire proprietà funzionali dell'elettrodo simili o migliori, oltre all'altissimo potenziale di risparmio energetico.

- È quindi importante eseguire un'analisi dettagliata del comportamento dei fogli della batteria e degli elettrodi rivestiti sotto pressione. La testa di misura della compressibilità strumentata genera curve forza-spostamento precise, che possono essere utilizzate per determinare il comportamento di deformazione elastica nelle prove di compressione per strati estremamente sottili. Questo processo fornisce dati essenziali per lo sviluppo dei materiali, il controllo qualità e la simulazione delle batterie.

- Il collegamento sicuro tra il materiale attivo e il substrato dell'elettrodo è fondamentale per la qualità e le prestazioni di una cella di batteria. Per garantire una stabilità meccanica ottimale del materiale attivo, la sua porosità e la sua conduttività devono essere mantenute al variare della pressione operativa.

Determinazione del comportamento di assestamento dei fogli separatori

I materiali utilizzati per i fogli separatori possono presentare un comportamento di assestamento sotto carichi di pressione ciclici, portando a una variazione dello spessore del film e talvolta compromettendo le prestazioni e la durata della batteria. Con le macchine universali per le prove di trazione-compressione e banchi di prova speciali per le prove di compressione, gli strumenti MCCA e i nanoindentatori, ZwickRoell supporta un'ampia gamma di metodi di prova per la caratterizzazione del comportamento di assestamento del foglio separatore.

Prove di peel e di adesione sulle batterie

Oltre ai valori caratteristici meccanici, anche la forza di adesione dei rivestimenti mono o bifacciali sui film di arresto è di importanza rilevante, in quanto questo legame è in gran parte responsabile della conduttività interna della batteria. Poiché la resistenza del legame può anche cambiare con l'invecchiamento della batteria, è importante assicurare che la connessione sia garantita a lungo termine. Ciò può essere ottenuto mediante l'esecuzione di test di peel e di adesione. Il distacco del materiale attivo, trasportato nell'elettrolita, compromette significativamente la sicurezza della cella. Pertanto, testare la forza di adesione del rivestimento dell'elettrodo sia sull'anodo che sul catodo è importante per il monitoraggio della produzione direttamente sulla linea di produzione delle celle.

L’adesione meccanica tra il materiale attivo e il substrato può essere determinata con diversi metodi:

Prove di peel a 90° e 180°

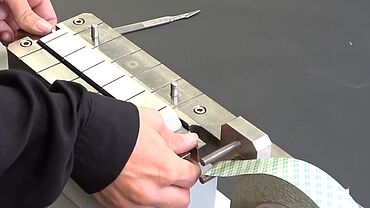

Il metodo più comunemente utilizzato per determinare la forza di adesione meccanica tra il materiale attivo e il substrato è il test di peel con un angolo di distacco di 90° o 180°.

- In entrambe le varianti, la pellicola di rivestimento viene applicata su un materiale di supporto (substrato) e viene poi tirata dalla macchina di prova all'angolo di peel specificato.

- I metodi non sono standardizzati e sono quindi molto difficili da confrontare.

- L'importante valutazione qualitativa del tipo di cedimento (coesione o adesione) è possibile solo in misura limitata.

- Altri svantaggi di questo test sono la grande quantità di materiale utilizzato e la lunga preparazione dei provini.

Video: Prove di peel, punzonatura e flessione sui film delle batterie

- Prove di peel a 90° / 180° per la determinazione della resistenza di adesione meccanica tra il materiale attivo e il substrato per i settori QA Quality Assurance e R&D Research and Development.

- Prove di punzonatura su film separatori per determinare la resistenza alla punzonatura al fine di evitare problemi di sicurezza, poiché i film devono resistere a una determinata resistenza alle influenze meccaniche.

- Prove di flessione a 2 punti per la caratterizzazione della resistenza alla flessione di vari materiali, al fine di rilevare le deviazioni dai parametri specificati che possono portare a interruzioni della produzione e a problemi di sicurezza.

Prove di adesione in direzione Z

Il test di adesione in direzione Z è un metodo più affidabile e riproducibile per determinare la forza di adesione e valutare il tipo di rottura. Nel dispositivo per le prove di adesione a trazione in direzione Z è possibile preparare contemporaneamente cinque provini. La macchina di prova applica automaticamente i parametri definiti di pressione e durata del contatto in modo identico per ciascun provino. Questo dispositivo contribuisce a ridurre l'influenza dell'operatore sul risultato della misurazione rispetto ai test di peel.

Ogni singolo provino viene tirato in direzione Z e viene determinato un chiaro valore massimo di forza di adesione. Oltre alla preparazione molto efficiente dei provini e all'alta accuratezza di ripetizione, questo metodo permette anche di determinare le componenti di coesione e di adesione del modello di frattura. La buona comparabilità dei risultati ottenuti con questa procedura di prova consente anche un monitoraggio affidabile della qualità del rivestimento nel processo di produzione.

Video: Prova di adesione sui rivestimenti degli elettrodi

La prova di adesione in direzione Z è un metodo estremamente affidabile e riproducibile per determinare la forza di adesione tra i rivestimenti di materiale attivo e gli elettrodi (lamine di Al o Cu) delle batterie agli ioni di litio e per valutare il tipo di guasto.

- Nel campo della garanzia della qualità, le prove di peel sono un importante indicatore dell'affidabilità del processo per quanto riguarda la forza di adesione del rivestimento. Migliore è la forza di adesione, migliori sono le prestazioni e la durata della batteria.

- Se lavorate nel settore della ricerca e sviluppo, i nostri peel test ti consentono di ottimizzare le possibili combinazioni di materiali diversi, aumentando così le prestazioni della batteria.

Prove di attrito sui rivestimenti di elettrodi, film di arresto e separatori

La determinazione del coefficiente di attritodei rivestimenti degli elettrodi, dei film di arresto e dei separatori nella produzione di batterie agli ioni di litio è di grande importanza per identificare i problemi durante il processo di produzione e garantire la qualità e le prestazioni delle batterie.

I possibili test di attrito includono:

- Test di adesione del rivestimento: viene testato il legame tra i diversi strati della cella della batteria. L'applicazione di una forza o di un carico specifico consente di valutare la tendenza degli strati a separarsi o a legarsi. Le forze di separazione degli strati risultanti aiutano a giungere a considerazioni sui coefficienti di attrito.

- Test di forza di contatto e di spostamento: questi test misurano la forza necessaria per spostare o separare materiali con rivestimenti o superfici diverse. Ciò aiuta a comprendere il comportamento dei materiali sotto pressione e a quantificare il coefficiente di attrito.

Caratterizzazione dei componenti delle batterie allo stato solido

Con l'eliminazione dell'elettrolita liquido nelle batterie allo stato solido, sorgono nuove sfide come il contatto dello strato limite, l'espansione termica e la resistenza all'invecchiamento. Per la caratterizzazione dei componenti delle batterie allo stato solido, ZwickRoell offre soluzioni per un'ampia gamma di metodi di prova che rispondono ai requisiti specifici delle batterie allo stato solido.

- La caratterizzazione meccanica di un anodo di litio metallico può essere impegnativa. La preparazione dei provini e la determinazione della resistenza alla trazione devono essere eseguite in un ambiente con gas inerte a causa della forte degradazione. Inoltre, il materiale sensibile e duttile richiede una gestione estremamente accurata in speciali afferraggi e una determinazione affidabile della deformazione assiale con un estensimetro ottico. ZwickRoell offre apposite camere protettive (glove box), opzioni di preparazione e gestione dei provini ed estensimetri ottici adattati per la misurazione non a contatto del campione.

- Un'altra sfida è la determinazione delle proprietà meccaniche di altri componenti come il catodo composito o il separatore di elettroliti allo stato solido. Le resistenze di questi componenti influenzano notevolmente la struttura dei processi produttivi e la funzionalità affidabile della batteria. Un nanoindentatore ZHN può essere utilizzato per caratterizzare elettroliti allo stato solido composti da polimeri, ossidi o solfuri con diverse proprietà meccaniche, al fine di studiare il modulo di Young, la durezza, la resistenza alla flessione e la tenacità alla frattura.

Test funzionali e strutturali sulle batterie: componenti delle batterie, celle e connessioni delle celle

I test funzionali e strutturali delle celle e delle relative connessioni svolgono un ruolo importante nel loro assemblaggio in moduli e pacchi e per l'affidabilità del funzionamento delle batterie.

Il rigonfiamento della batteria durante il processo di carica e scarica viene determinato con test di rigonfiamento di alta precisione, in modo da poterne tenere conto nelle fasi successive. La pressione prevalente nella cella viene testata con prove di schiacciamento e piegatura, comprese prove di abuso come il test di perforazione del chiodo.

Test di rigonfiamento della batteria: caratterizzazione del comportamento delle celle durante il ciclo di carica e scarica

Il comportamento delle celle della batteria durante il processo di carica e scarica, in particolare l'espansione della cella, definita rigonfiamento della batteria o “battery respiration, influenza le prestazioni e la durata. Questo fenomeno è particolarmente evidente nelle celle prismatiche e nelle celle a sacchetto, nonché nelle batterie allo stato solido. Tuttavia, anche le indagini sull'espansione delle celle cilindriche stanno diventando sempre più importanti per lo sviluppo delle batterie di nuova generazione.

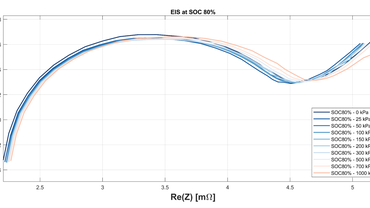

La caratterizzazione precisa di questo comportamento in condizioni di tempra simultanea è fondamentale. Per l'assemblaggio nel modulo deve essere presa in considerazione la ventilazione della cella, poiché la relativa espansione porta a una variazione della pressione. Questa pressione e la temperatura influenzano in modo significativo la durata e le prestazioni delle celle. Pertanto, una caratterizzazione accurata della ventilazione e del rigonfiamento delle celle è di particolare importanza. ZwickRoell offre diversi approcci per la caratterizzazione del comportamento della cella nel ciclo di carica/scarica, tra cui la ciclizzazione elettrica, la misurazione della deformazione ad alta precisione, le procedure di test a lungo termine e la temperatura controllata.

- Controllo della temperatura dell'intera cella della batteria

La cella della batteria viene riscaldata, e mantenuta costante per tutta la durata del test, alla temperatura operativa desiderata tramite camera climatica. La sicurezza durante l’intera procedura è garantita dalla stessa camera climatica. - Controllo preciso e omogeneo della temperatura dell'intera cella della batteria

Riscaldando e raffreddando attivamente i piatti di compressione, la temperatura superficiale della cella della batteria viene resa omogenea e controllata con precisione dall'alto e dal basso. Inoltre, è possibile compensare le oscillazioni locali della temperatura all'interno della cella della batteria. Le temperature critiche, ad esempio in presenza di elevate correnti di scarica, vengono così annullate e si garantisce l'affidabilità dei test.

Questo tipo di test è stato sviluppato in collaborazione con MBTS. Un articolo ha esaminato l'influenza di diverse temperature, pressioni e velocità di scarica sulle proprietà elettriche di una cella di batteria agli ioni di litio standardizzata per applicazioni automobilistiche.

Link all'articolo

Test di abuso delle batterie

I test di abuso della batteria sono test distruttivi affidabili per le batterie agli ioni di litio. Questi test sono necessari per l'ingresso sul mercato delle batterie e il relativo utilizzo nelle applicazioni automobilistiche. Durante i test, la batteria viene esposta a condizioni estreme per garantirne la sicurezza e l'affidabilità. Oltre ai test termici ed elettrici, i tipici test di abuso includono anche test meccanici.

Durante i test meccanici, la batteria viene sollecitata fisicamente dalla perforazione di un oggetto o dall'applicazione di un carico meccanico per testarne l'integrità. Ad esempio, si esamina il modo in cui il test di perforazione con chiodo (nailing), che provoca un cortocircuito interno, o lo schiacciamento influiscono sulla funzionalità e il comportamento della batteria in termini di sicurezza.

Questi test di abuso della batteria portano solitamente a una fuga termica, che può provocare incendi o esplosioni. A causa delle normative ambientali e di sicurezza sul lavoro, questi test non devono essere eseguiti all’aperto o in vecchi edifici senza trattamento dei gas di scarico, per garantire condizioni ambientali riproducibili.

Con la macchina di prova universale AllroundLine Z100 di ZwickRoell e il sistema di simulazione ambientale per condizioni estreme di Weiss Technik, i test sulle batterie possono essere eseguiti con una forza massima di 100 kN. Grazie alla modularità meccanica, gli strumenti di prova possono essere cambiati in modo semplice e sicuro, in modo da riuscire a eseguire in sicurezza diversi test di abuso meccanico su un'unica macchina. I risultati dei test vengono valutati con il software di prova testXpert.

Scopri di più sui test di abuso delle batterie con camera per condizioni estreme

Il nostro ZwickRoell Battery Test Center mette a disposizione un ampio know-how e l'esperienza nelle prove materiali, l'accesso a tutte le macchine di prova ad alta precisione e la gamma completa di accessori per la tua consulenza sulle tecnologie applicative.

Sei interessato ad eseguire un pre-test gratuito nel nostro Battery Test Center? Saremo lieti di assisterti nella scelta del sistema di prova più adatto alle tue esigenze.

Le prove meccaniche giocano un ruolo fondamentale sia nel continuo sviluppo della tecnologia delle batterie che nella garanzia della qualità della loro produzione. Le grandi sfide legate ai materiali e i requisiti multifisici (meccanica, temperatura, elettricità) richiedono una stretta collaborazione tra il cliente di questo settore e il produttore di macchine di prova. La nostra priorità è sviluppare i migliori concetti di test possibili con e per i nostri clienti.

Il nostro nuovo laboratorio per le prove sulle batterie è dotato di una tecnologia di prova all'avanguardia che copre diversi test meccanici sulle batterie per la caratterizzazione delle celle sia nel campo della ricerca e dello sviluppo che nella produzione delle batterie. Due specialisti delle applicazioni sono a disposizione dei nostri clienti per effettuare test sia in loco che a distanza. In questo modo, vogliamo assicurarci di trovare il miglior concetto di prova possibile per tutte le esigenze dei nostri clienti.

Dai un'occhiata virtuale al nostro laboratorio o contattaci oggi stesso: saremo lieti di consigliarti il meglio!

A seconda dell'applicazione, esistono diversi tipi di batterie con un'ampia gamma di proprietà. Le più conosciute sono le batterie agli ioni di litio. Sono utilizzate in molti dispositivi elettronici e nei veicoli elettrici (batteria EV, batteria per veicoli elettrici). Esistono anche svariate composizioni chimiche delle celle in continua evoluzione che determinano proprietà eterogenee della batteria, motivo per cui una caratterizzazione precisa è importante anche dal punto di vista meccanico. I formati delle celle, come quelle cilindriche, prismatiche e a sacchetto, offrono una serie di vantaggi e svantaggi in termini di densità energetica, ingombro e prestazioni. La scelta del tipo di batteria e del formato di cella più adatto dipende quindi sempre dai requisiti specifici della rispettiva applicazione. In sintesi, si può affermare che esiste un'ampia varietà di approcci diversi nel campo dello sviluppo e della produzione delle batterie. Di conseguenza, è necessaria anche la disponibilità di un'ampia gamma di metodi di prova.