Prüfung von Brennstoffzellen

Bei der Prüfung von Brennstoffzellen ist die Charakterisierung der Materialien und Komponenten wichtig, um sowohl Effizienz, Leistung und Lebensdauer von Wasserstoff-Brennstoffzellen langfristig zu gewährleisten. Im Hinblick auf die Lebensdauerabschätzung/Qualitätskontrolle sind die Veränderungen der Eigenschaften im Laufe der Zeit - sowie während der Montage - die wesentlichen Prüfaspekte. Sowohl die Probenvorbereitung, Probenformen als auch der Prüfablauf werden nach Normen oder individuellen Kundenanforderungen festgelegt.

Prüfung an Brennstoffzellen-Komponenten Prüfungen im Montageprozess Passende Produkte

a: Bipolarplatte; b: Gasdiffusionsanlagen (GDL); c: Polymerelektrolytmembran (PEM)

Was ist eine Brennstoffzelle?

Brennstoffzellen wandeln chemische Energie von gasförmigem Wasserstoff in Strom, Wasser und Wärme. Sie liefern so die Energie für Systeme elektronischer Produkte - wie beispielsweise Kraftfahrzeuge - oder auch stationäre Kraftwerke. Verglichen mit herkömmlichen Technologien, die in der Energie- oder Automobilindustrie eingesetzt werden, haben Brennstoffzellen einen deutlich höheren Wirkungsgrad, sind emissionsfrei und sehr leise.

Brennstoffzellen werden in unterschiedliche Kategorien unterteilt, die auf den verwendeten Elektrolyten und Elektroden basieren. Unter ihnen sind Polymerelektrolytmembran-Brennstoffzellen (PEMFC) besonders für die Automobilindustrie (Mittel- und Schwerlastfahrzeuge) am vielversprechendsten. Festoxid-Brennstoffzellen (SOFC) hingegen werden vor allem in der stationären Energiespeicherung eingesetzt.

Zu den vorrangigen Forschungs- und Entwicklungszielen bei Brennstoffzellen zählen die Themen Kosteneffizienz, Leistungssteigerung sowie die die Verlängerung der Lebensdauer.

Eine Polymerelektrolytmembran-Brennstoffzellen (PEMFC) besteht aus einer Membran-Elektroden-Einheit (MEA), die eine Polymer-Elektrolyt-Membran (PEM) umfasst, Katalysatorschichten (CLs), Gasdiffusionsschichten (GDLs), Bipolarplatten und Dichtungen.

Prüfung von Brennstoffzellen-Komponenten

Mechanische Eigenschaften sind für jede Komponente im Brennstoffzellensystem wichtig. Bei der Prüfung von Brennstoffzellen stehen folgende Komponenten im Fokus:

- Polymer-Elektrolyt-Membran (PEM),

- Gasdiffusionsschichten (GDL),

- Bipolarplatten und Dichtungen.

ZwickRoell bietet Lösungen wie z. B. Zugversuch und Zeitstandversuch / Kriechversuch mit bzw. ohne verschiedene Medien, Haftfestigkeitsprüfung, 3-Punkt-Biegeversuch und Weiterreißversuch.

Prüfung von Brennstoffzellen-Komponenten unter mechanischer Belastung

Die Entwicklung mechanischer Eigenschaften von Komponenten, kombinierten Komponenten oder der gesamten Brennstoffzelle nach dem Zusammenbau, ist entscheidend für das Verständnis der Zellenleistung unter realen Betriebsbedingungen. ZwickRoell bietet Lösungen für die Prüfung von Brennstoffzellen, die es Kunden erleichtern, den Einfluss des Montagedrucks auf die Veränderung der mechanischen Eigenschaften (Dicke, elektrische Eigenschaften und Luftdurchlässigkeit) der Brennstoffzellen-Komponenten zu verstehen.

Multifunktionale, effiziente und präzise Charakterisierung von Gasdiffusionslagen

Bei der Prüfung von Gasdiffusionslagen ist die Charakterisierung des Materials wichtig, um deren Effizienz, Leistung und Lebensdauer langfristig zu gewährleisten. Das Verformungsverhalten unter Druck (TUC), die Leitfähigkeit (RUC) und die Permeabilität (PUC) in Abhängigkeit des Drucks, sind für Forschung und Entwicklung als auch für die Qualitätssicherung von entscheidender Bedeutung.

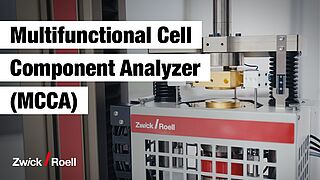

ZwickRoell hat hierzu den Multifunctional Cell Component Analyzer (MCCA) entwickelt. Mithilfe von drei hochgenauen linearen Wegmessern und einer Nivelliereinheit kann Druck exakt auf eine Fläche der Gasdiffusionslage appliziert werden. Dies ermöglicht die genaue Messung der Dickenänderung

unter realistischen Druckbedingungen. Gleichzeitig wird der elektrische Widerstand über vergoldete Druckplatten und die Permeabilität über das eingeleitete Gas gemessen, was eine Auswertung in Abhängigkeit vom Druck erlaubt.

In der Prüfsoftware testXpert sind alle notwendigen Prüfabläufe bereits standardmäßig vorgegeben. Diese können nach individuellen Anforderungen angepasst werden. Durch die Regelung, Datenerfassung und Visualisierung der angeschlossenen Sensorik über testXpert können alle Prüfungen transparent dargestellt und lückenlos nachverfolgt werden.

Vorteile des Multifunctional Cell Component Analyzer:

- 3 in 1 System ermöglicht effiziente und hoch präzise Messung von TUC, RUC und PUC in einem Prüfschritt

- Alle notwendigen Prüfabläufe sind bereits in der Software testXpert vorgegeben. Die Prüfung muss nur noch mit einem Klick gestartet werden.

- Planungssicherheit durch Modularität und Nachrüstbarkeit

- Uneingeschränkte Transparenz und lückenlose Nachvollziehbarkeit

Prüfung von Brennstoffzellen im Montageprozess

Die Montage ist ein komplexer Prozess. Durch das Zusammenwirken von Montagekraft und Arbeitstemperatur kommt es zu einer ungleichmäßigen Spannungsverteilung zwischen den Bauteilen, was zu einem gewissen Verformungsgrad führt. Montageprozesse mit geringer Effizienz und Genauigkeit führen zu erhöhten Herstellungskosten.

Der Einsatz von ZwickRoell-Maschinen zur Prüfung von Brennstoffzellen hilft

- den Montageprozess zu optimieren

- die Einflüsse des Zusammenwirkens der Montagekräfte und anderer Beanspruchungen zu verstehen

- die Montagebelastung dynamisch anzupassen

- die Automatisierung der Montage anzupassen