Essais dynamiques sur matériaux : quel entraînement correspond à mes besoins ?

Qu’il s’agisse d’une vis, d’une prothèse de hanche ou d’une pièce automobile, les composants et matériaux doivent résister à des contraintes dynamiques tout au long de leur durée de vie. La question cruciale est la suivante : combien de temps le matériau résiste-t-il aux contraintes avant de céder ? C’est là qu’interviennent les essais de fatigue dynamiques. Cependant, toutes les machines d’essai ne se valent pas, notamment en matière d’entraînement, où il existe de grandes différences qui ont une incidence non seulement sur les résultats des essais, mais aussi sur les coûts d’exploitation et l’étendue de la maintenance.

Servo-hydraulique Vidéo de ténacité à la fissuration Systèmes de résonance Vidéo d’essai de fatigue Moteur linéaire Électromécanique Torsion Tableau comparatif Logiciel d’essai Vidéo de testXpert R Nous contacter

Servo-hydraulique : le classique pour les exigences les plus élevées

Les machines d’essai servo-hydrauliques sont considérées comme la norme lorsqu’il s’agit de forces maximales, d’une grande flexibilité et de tâches d’essai polyvalentes. Elles fonctionnent avec des vérins hydrauliques commandés par des distributeurs servo de précision. L’hydraulique est souvent la seule option possible, en particulier pour les essais Low Cycle Fatigue (LCF – fatigue à faible nombre de cycles), les essais de mécanique de rupture ou les applications hautement dynamiques telles que les essais de déchirement rapide et de perforation (par ex. selon ISO 6603-2 ou ASTM D3763).

Cependant, cette puissance a un prix. L’alimentation permanente en pression des groupes hydrauliques est très gourmande en énergie. De plus, les frais de maintenance sont relativement élevés en raison des changements d’huile et de filtres ainsi que du remplacement régulier des flexibles. Enfin, le niveau sonore ne doit pas non plus être sous-estimé. En revanche, lorsqu’elles sont correctement entretenues, les machines servo-hydrauliques fournissent des résultats constants pendant de nombreuses années, même avec des forces supérieures à 2 000 kN.

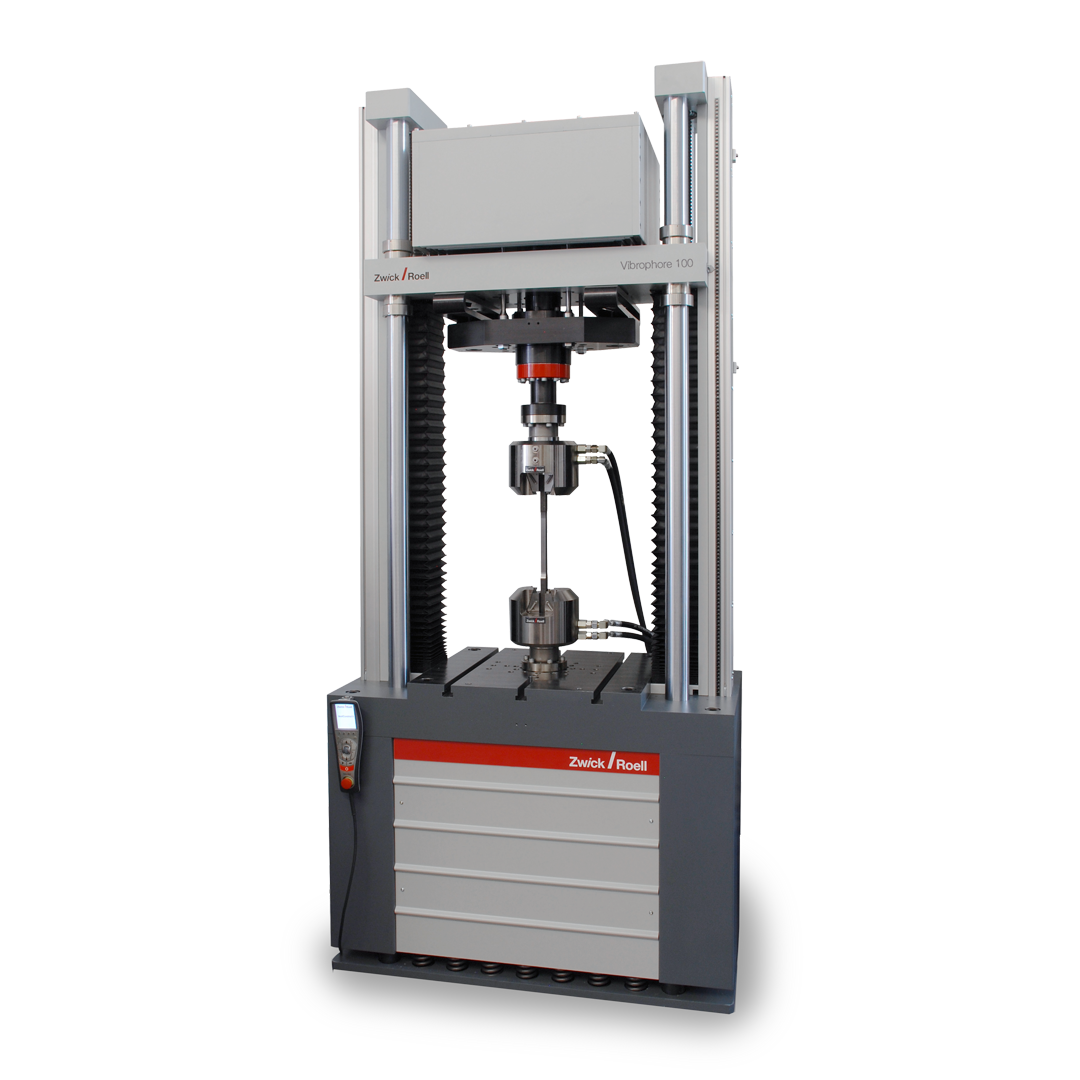

Systèmes de résonance : quand l’efficacité énergétique rencontre la haute fréquence

En matière de résistance à la fatigue et de High Cycle Fatigue (HCF – fatigue à haut nombre de cycles), les machines d’essai à résonance telles que le vibrophore constituent une alternative intéressante. Contrairement aux systèmes servo-hydrauliques, la fréquence propre de l’éprouvette est ici excitée par un système mécanique. La vibration souhaitée est ainsi obtenue avec une consommation d’énergie minimale. En effet, la consommation électrique des systèmes de résonance représente environ 2 % de celle des machines hydrauliques. Les besoins en maintenance sont également faibles : pas de système hydraulique, pas de refroidissement, pas de vannes mobiles, et ce pour des forces allant jusqu’à 1 000 kN.

Les machines de résonance sont particulièrement adaptées aux essais de fatigue de type S-N selon la norme DIN 50100 ainsi qu’à la mécanique de rupture selon la norme ASTM E399 ou ISO 12106. En combinaison avec un serrage mécanique, elles peuvent même couvrir des essais statiques. Pour tester régulièrement de grandes quantités sous une charge constante, le vibrophore est nettement plus économique à long terme.

Électrodynamique avec moteur linéaire : silencieux, précis, sans huile

Dans les environnements sensibles, tels que l’ingénierie médicale ou l’industrie électronique, le niveau sonore et l’absence d’huile sont des critères essentiels. C’est là que les machines d’essai électrodynamiques avec moteur linéaire (par ex. la série LTM de ZwickRoell) démontrent leurs atouts. Elles sont silencieuses (LTM 1/2/3 env. 46 dB(A) à 1 m de distance), ne nécessitent aucune alimentation en fluide et requièrent peu de maintenance. Elles permettent également une commande précise, même avec de faibles forces (moins de 10 kN) et des fréquences supérieures à 100 Hz.

Elles sont particulièrement adaptées aux essais d’implants selon les normes ISO 14801, ASTM F1717 ou ISO 7206, c’est-à-dire pour les produits qui doivent être testés à la fois de manière dynamique et statique. La réponse rapide et précise caractéristique de la technologie des moteurs linéaires démontre encore son point fort avec les nouveaux matériaux tels que les biocomposites ou les composites plastiques.

Vérin d’essai électromécanique : la voie du milieu

Entre l’hydraulique haute performance et le moteur électrique sensible, ZwickRoell propose également des actionneurs d’essai électromécaniques, qui allient flexibilité et efficacité énergétique. Ces systèmes sont particulièrement intéressants lorsque des forces moyennes (1 à 100 kN) sont requises, par exemple pour l’essai de mousse de siège ou de matériaux composites. Les systèmes électromécaniques peuvent être intégrés de manière modulaire, ne nécessitent aucune alimentation en fluide et n’entraînent que des frais de maintenance minimes.

Sans oublier la torsion

Toutes les contraintes ne sont pas linéaires. Les systèmes de torsion sont principalement utilisés pour les implants ou les composants soumis à des contraintes de rotation. Là encore, ZwickRoell propose des solutions hydrauliques et électrodynamiques. Les systèmes de torsion LTM sont idéals pour les faibles couples (par ex. 10 à 100 Nm), tandis que les variantes servo-hydrauliques peuvent aller jusqu’à 2 500 Nm en fonction de l’application et des exigences normatives.

Comparaison directe

Pour vous aider dans votre choix, voici un aperçu des principales caractéristiques :

Résonance (vibrophore) |

| |||

|---|---|---|---|---|

| Plage de force/fréquence | 10 à 2 500 kN/Jusqu’à 100 Hz | jusqu’à 1 000 kN/Jusqu’à 285 Hz | 1 à 10 kN/Jusqu’à 100 (120) Hz | 1 à 100 kN/env. 1 Hz |

| Torsion | Jusqu’à 2 500 Nm | ./. | Jusqu’à 100 Nm | ./. |

| Course | Jusqu’à 400 mm | Jusqu’à 6 mm | Jusqu’à 60 mm | Jusqu’à 400 mm |

| Normes types | ISO 12106, ASTM E606 | DIN 50100, ASTM E466 | ISO 14801, ASTM F1717 | Polyvalent |

| Applications | LCF, rupture, tests rapides | HCF, résistance à la fatigue | Composants, films, implants | Composites, mousse |

| Coûts d’exploitation | Élevés (huile, maintenance, énergie) | Très faibles | faible | faible |

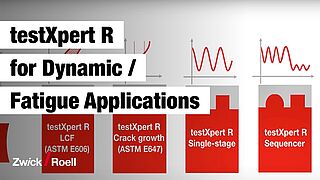

Le logiciel d’essai adapté : testXpert R

Le logiciel d’essai testXpert R est généralement utilisé pour les essais de fatigue et la détermination des caractéristiques dynamiques des matériaux. Outre les spécifications d’essai standard pour les applications, telles que la mécanique de la rupture, la LCF, les essais de vis ou la biomécanique, des spécifications d’essai de fatigue simples et un éditeur de blocs graphiques pour la définition d’essai propre sont également proposés.

Conclusion

Le choix de l’entraînement adapté est bien plus qu’une simple décision technique : il a un impact sur les coûts d’exploitation, la précision des essais, l’efficacité énergétique et, en fin de compte, sur la compétitivité. Pour réaliser des essais rentables à long terme, il est indispensable d’étudier en profondeur la technologie d’entraînement. ZwickRoell propose la solution adaptée à chaque exigence, de l’hydraulique haute performance au moteur linéaire silencieux.