Low Cycle Fatigue Versuche (LCF) nach ISO 12106 / ASTM E606

Low Cycle Fatigue heißt Ermüdung bei niedriger Lastspielzahl.

Der Low Cycle Fatigue Versuch (LCF) nach ISO 12106 und ASTM E606 ist ein Ermüdungsversuch, bei dem eine zyklische Beanspruchung bis zum Versagen simuliert wird. Der Versuch wird typischerweise an einer servohydraulischen Prüfmaschine durchgeführt.

Werkstoffe, die extremen thermischen und mechanischen Beanspruchungen unterliegen, können nur im Bereich der Kurzzeitfestigkeit ausgelegt werden, d.h. bis maximal 105 Lastwechsel. Beispielhaft stehen hierfür vor allem Turbinenschaufeln und Scheiben von Flugzeugtriebwerken und stationäre Turbinen zur Energieerzeugung. Inzwischen kommt der LCF-Versuch auch bei Abgasturbolader, Abgaskrümmer und anderen Komponenten zum Einsatz. Bei diesen Bauteilen kommt es an konstruktiven Kerben, z.B. der Schaufel-Scheiben-Verbindung, zu dehnungsinduzierter plastischer Wechselverformung, die früher oder später zum Anriss führt. Im Low Cycle Fatigue Versuch werden diese Beanspruchungen an einer Probe simuliert und die Schwingspielzahl bis zum Anriss ermittelt. Der Versuch wird meist unter erhöhter Temperatur durchgeführt. Die Testfrequenz liegt typischerweise zwischen 0,01 und 5 Hz.

Besonders die Prüfmaschine und der Regler der Maschine sind dabei gefordert. Beim Übergang von der elastischen zur plastischen Verformung ändert sich die Steifigkeit der Probe dramatisch und der Regler muss sehr schnell reagieren um beispielsweise eine konstante Dehnungszunahmegeschwindigkeit zu garantieren. Eine besonders hohe Steifigkeit der Prüfmaschine spielt hier eine entscheidende Rolle.

Normen Video Beanspruchung Versuchsablauf Cyclic Hardening Cyclic Softening Versuchsende Prüfmaschinen Prüfsoftware Weitere Versuche

Relevante Normen

- ISO 12106 Metallic Materials – Fatigue testing – Axial Strain Control Method

- ASTM E606 Standard Test Method for Strain-Controlled Fatigue Testing

- BS 7270 Method for constant amplitude strain controlled fatigue testing

Beanspruchung im Low Cycle Fatigue Versuch

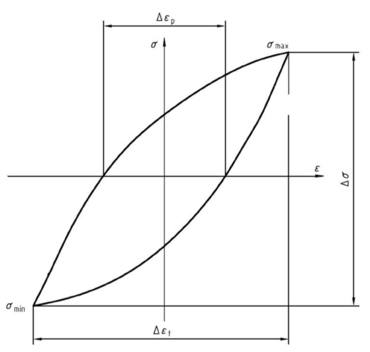

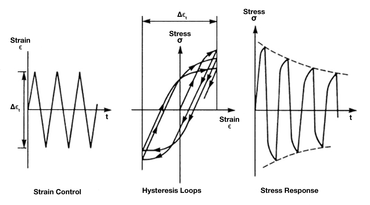

Die Beanspruchung im Low Cycle Fatigue Versuch setzt sich aus einem elastischen Ɛa,e und einem plastischen Dehnungsanteil Ɛa,p zusammen: Ɛa,t = Ɛa,e + Ɛa,p

Während im elastischen Bereich ein linearer Zusammenhang zwischen Spannung und Dehnung besteht (Hookesches Gesetz), ist er im plastischen Bereich nicht linear. Als Folge daraus ergibt sich eine Hystereseschleife.

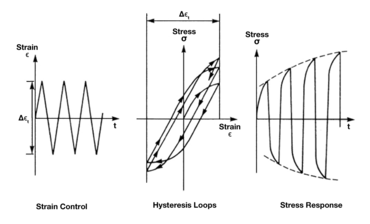

Low Cycle Fatigue Versuche nach ISO 12106 / ASTM E606 werden mit konstanter Amplitude gefahren. Zusätzlich können Haltezeiten eingefügt werden, um Kriech-/ Relaxationsvorgänge ebenfalls zu untersuchen. Als Sollwert wird ein Dreieck verwendet oder ein Trapez für Haltezeiten.

Sollen spezifische Betriebslasten simuliert werden, sind auch andere Dehnungs-Zeitverläufe möglich. So werden auch Low Cycle Fatigue Versuche mit einer überlagerten höherfrequenten Schwingung gefahren.

Die Versuchsfrequenz ist üblicherweise kleiner / gleich 1 Hz, wobei diese Grenze sich immer weiter nach oben verschiebt, sodass man durchaus LCF-Versuche bis 10 Hz fährt.

Die LCF-Versuche werden in Dehnungsregelung gefahren. Nur in Sonderfällen wird im Bereich der stabilisierten Hysterese in Kraftregelung gewechselt oder bei Haltezeiten, um Kriecheffekte zu untersuchen. Für die Werkstoffcharakterisierung werden die Versuche üblicherweise bei einem RƐ-Verhältnis von -1 gefahren.

Low Cycle Fatigue Versuchsablauf

Nachdem die Probe sorgfältig eingebaut wurde, wird sie auf die Prüftemperatur erwärmt. Die Maschine befindet sich dabei in Kraftregelung, Sollwert ist 0 kN. Nach Erreichen der gewünschten Temperatur wird der Dehnungsaufnehmer angesetzt. War der Aufnehmer schon während der Aufheizphase an der Probe, muss das sich geänderte L0 berücksichtigt werden. Anschließend wird in Dehnungsregelung umgeschaltet und der Versuch gestartet.

Die ersten Zyklen sind von besonderer Bedeutung, da die Werkstoffe hier ein stark unterschiedliches Verhalten zeigen können.

Nach einigen Lastwechsel stellt sich aber meistens eine stabilisierte Hysterese ein. Manche Werkstoffe wiederum zeigen weder eine Ver- oder Entfestigung.

Versuchsende

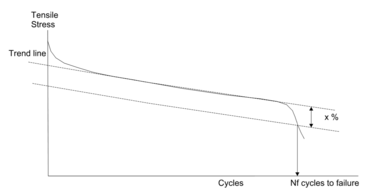

Das Versuchsende der Kurzzeitermüdung wird in der Regel definiert als ein prozentualer Kraftabfall von der Regressionsgerade der stabilisierten Hysterese.

Aufgrund dieses Werkstoffverhaltens ist es wichtig, dass am Anfang jede Hystereseschleife aufgezeichnet wird. Im stabilisieren Bereich reicht es, wenn beispielsweise jede hundertste oder tausendste gespeichert wird. Oftmals wird hier auch ein logarithmischer Abstand gewählt und zusätzlich als Speicherkriterium eine prozentuale Änderung der Kraft definiert. Zum Versuchsende hin sollte dann wieder jeder Zyklus erfasst werden.

Passende Produkte für Low Cycle Fatigue Versuche nach ISO 12106 / ASTM E606

Unsere Prüfsoftware für Low Cycle Fatigue Versuche

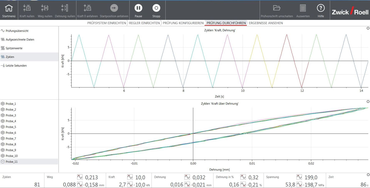

Die Prüfsoftware testXpert R wird zur dehnungsgeregelten Ermittlung der Kurzzeitfestigkeit an Metallen gemäß ASTM E 606 eingesetzt. Als Sollwert wird in der Regel ein Dreieck mit konstanter Amplitude gewählt. Sinus-Signale sind ebenfalls möglich.

Für die Dehnungsregelung wird ein geeigneter Dehnungsaufnehmer eingesetzt. In der Regel wird unter erhöhter Temperatur geprüft.

Auf Grund des unterschiedlichen Werkstoffverhaltens, Entfestigung oder Verfestigung, ist es wichtig, dass zu Beginn alle Hysterese-Schleifen aufgezeichnet werden. Die Anzahl kann vom Anwender frei definiert werden.