Testen van batterijen

De elektrificatie van de transportsector wordt aanzienlijk beïnvloed door lithium-ion batterijen. Onderzoek en ontwikkeling, en later uitgebreide kwaliteitscontrole, spelen een sleutelrol bij de verdere ontwikkeling van de onderdelen voor batterijcellen, de batterijcellen zelf, de batterijmodules en volledige opslagsystemen onder hoogspanning voor productie. Het testen van batterijen om de gebruikte materialen en halffabrikaten te karakteriseren, is cruciaal voor vooruitgang.

Met onze jarenlange ervaring bij mechanische tests in de sector van elektromobiliteit, bieden we steeds de juiste testmethode doorheen de hele waardeketting voor alle beschikbare batterijvarianten. Van grondstoffen, cellen en onderdelen tot montage in het voertuig en recyclage - ZwickRoell is uw ervaren partner voor het uitgebreid testen van batterijen.interessante klantenprojecten

In nauwe samenwerking met toonaangevende bedrijven in de sector, wetenschappelijke instituten en onderzoeksinstellingen, leveren we een breed gamma batterijspecifieke mechanische testmethoden...

Trektests vermoeiingstests Buigtests Druktests Afpel-/adhesie-/wrijvingstests Solid-state batterijen Advies en pretests in het batterijtestlab Downloads

Hoe batterijen geproduceerd worden? In welke gevallen is het mechanisch testen van batterijen belangrijk?

- De waardeketting van lithium-ion batterijen begint bij het ontmijnen van grondstoffen zoals lithium, kobalt, nikkel en aluminium.

- Na verwerking van de grondstoffen worden de onderdelen van de cel geproduceerd via een complex proces. Dit zijn onder andere de anode, kathode en het elektrolyt. In dit proces, de productie van onderdelen van cellen, zijn tests belangrijk voor het verzekeren van de kwaliteit en de betrouwbaarheid enerzijds, en voor het genereren van waardevolle data voor multi-fysische simulaties van de tussenproducten anderzijds.

- Vervolgens worden de batterijcellen samengesteld en opgebouwd tot opslageenheden met hoog voltage. Ook hier spelen mechanische tests een beslissende rol voor het verzekeren van de functionaliteit en de veiligheid van de batterij. Gegevens worden verzameld om het gedrag van de batterijcellen en modules in te schatten bij hun dagelijks gebruik.

Mechanisch testen van batterijen: folie, elektroden, separatoren en celbehuizingen

Mechanische batterijtests op folie, elektroden, separatoren en celbehuizingen spelen niet enkel een beslissende rol bij het garanderen en verhogen van de kwaliteit en prestaties, maar ook bij het verzekeren van een productieproces zonder problemen. Trek-, druk-, buig-, vermoeiings- en adhesietests ondersteunen de realistische karakterisatie van deze batterijcomponenten. Verder dienen de verkregen gegevens als basis voor multifysische simulaties. Deze worden gebruikt om het gedrag van de batterij numerisch te voorspellen, bijvoorbeeld in geval van een crash.

Trektests op batterijfolie en gecoate elektroden

Trektests op batterijfolie en gecoate elektroden leveren de mechanische sterkte en verlenging.

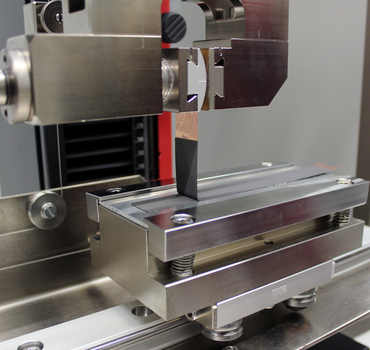

Het testen van batterijfolie stelt hoge eisen aan de testtechnologie, in het bijzonder bij dunne film van < 10 µm, afhankelijk van de toepassing. Voor robuuste, herhaalbare, reproduceerbare en dus betrouwbare testresultaten zijn precieze samplemanipulatie en betrouwbare inklemming van het sample nodig. Daarom is bij de bepaling van materiaaleigenschappen tijdens de trektest een cruciale rol weggelegd voor:

- De verticale uitlijning van het sample

- Zachte klemtechnieken en

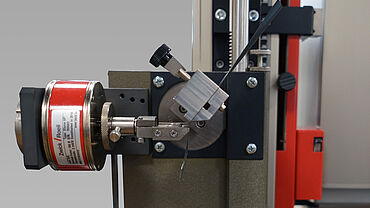

- Contactloze bepaling van de verlenging met optische extensometers zoals de videoXtens extensometer

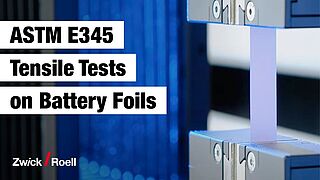

Video: Trektest op batterijfolie volgens DIN 50154 / ASTM E345

Normen zoals DIN 50154 en ASTM E345 voor trektests op dunne batterijfolie en film (aluminium- en koperfolie, polymeerseparatoren) kunnen nageleefd worden in het testverloop, met behulp van de ZwickRoell testXpert testsoftware, gegarandeerd normconform.

Actieve betrokkenheid in de verdere ontwikkeling van normen, voor batterijmaterialen in het bijzonder, verzekert dat de ZwickRoell testmethoden zullen blijven voldoen aan alle toekomstige vereisten.

Trektest op lithium metaalfolie

Bijzondere uitdagingen ontstaan bij het testen van lithium metaalfolie, aangezien hun treksterkte enkel bepaald kan worden in een inerte omgeving. ZwickRoell levert speciale kamers met beschermgas, glove boxes genaamd, en oplossingen voor samplevoorbereiding en manipulatie. Zo kan precies getest worden onder gecontroleerde omstandigheden en worden nauwkeurige resultaten behaald.

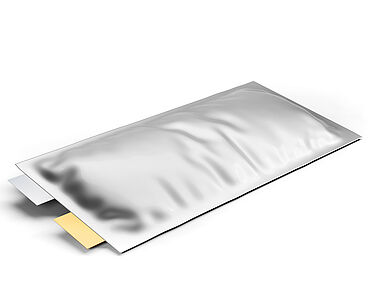

Trektest op separatorfolie

Separatorfolie scheidt in een lithium-ion batterij de anode en kathode van elkaar om elektrische kortsluiting te vermijden. Tegelijkertijd laat de separator de stroom van geïoniseerde ladingsdragers toe. Dit is nodig om het circuit in de elektrochemische cel te sluiten. De efficiëntie, de levensduur en de veiligheid van batterijcellen hangt in grote mate af van het functioneren van deze separatoren. De belangrijkste tests op separatoren worden beschreven in de trektest volgens ISO 527-3 en ASTM D882 en de doorsteektest volgens EN 14477, ASTM D5748 en ASTM F1306. Deze tests worden ook uitgevoerd in een met elektrolyt natgemaakte toestand om realistische materiaaleigenschappen te bekomen.

Een verder belangrijk aspect is het gedrag van de separator met betrekking tot de wrijvingscoëfficiënt tussen elektrodecoating en separator. Deze karakteristieke waarden zijn van bijzonder belang voor het instellen van de productieparameters tijdens het wikkelproces. Met ZwickRoell kan u niet enkel tests uitvoeren bij kamertemperatuur, maar ook bij bedrijfstemperaturen in een gebied van -20 °C tot +50 °C in een ZwickRoell temperatuurkast. Dit verzekert een uitgebreide karakterisatie van de separatorfolie bij verschillende omstandigheden.

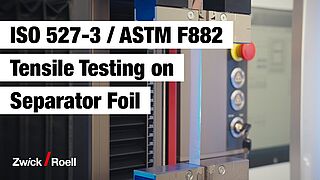

Video: Trektest op separatorfolie

Naast keramische separatoren en nonwovens uit glasvezel worden vooral polymeermembranen gebruikt. De betrouwbare bepaling van de treksterkte en de rek bij breuk leveren informatie over de integriteit van de separatorfilm onder mechanische spanning bij gebruik.

Een dikkere separator voorkomt efficiënt en veilig contact tussen anode en kathode, maar dunnere film zorgt voor lichtere batterijen en een betere energiedensiteit. Trektests op separatorfilm worden uitgevoerd volgens de genormeerde methoden ASTM D882 en ISO 527-3.

Ons geautomatiseerd testsysteem roboTest F, speciaal ontworpen voor tests op flexibele samples, is geschikt voor geautomatiseerde trektests op batterijfolie, film en gecoate elektroden.

Wil u meer weten over onze automatiseringsmogelijkheden voor het testen van batterijfolie en film?

We bespreken met plezier uw noden.

Vermoeiingstests op batterijfolie

Batterijfolie uit koper en aluminium werkt als stroomcollector in lithium-ion batterijen en is blootgesteld aan variërende spanningen tijdens het productieproces en tijdens het gebruik van de batterij.

- In het productieproces kunnen defecten optreden zoals onvolmaaktheden of ongelijke verdeling. Alhoewel het kalanderen dergelijke defecten kan verhelpen, kunnen ze niet volledig uitgesloten worden.

- Bij het gebruik van een batterij wordt de folie onderworpen aan thermische en mechanische belasting, wat kan leiden tot vermoeiingseffecten. Daarnaast kunnen chemische reacties met elektrolyten corrosie veroorzaken, met invloed op de prestaties van de batterij.

Het is belangrijk te noteren dat specifieke belastingen en vermoeiingseffecten afhangen van vele factoren, waaronder het ontwerp van de batterij en de gebruiksomstandigheden. Daarom is het bij de ontwikkeling en optimalisatie van batterijen steeds nodig grondig te testen en de batterijfolie en film te onderwerpen aan vermoeiingstests.

Dankzij de lage testkrachten van de LTM elektrodynamische testmachine, zijn vermoeiingstests op gevoelige samples probleemloos mogelijk. De LTM is uitgerust met een olievrije aandrijftechnologie. De lineaire motor is uiterst stil en perfect geschikt voor gebruik in een laboratorium.

Om de batterijfolie niet te beschadigen met meskanten, wordt de verlenging gemeten met een optische video-extensometer, de videoXtens dynamic.

Buigtests op elektrodecoatings

Buigtests voor bepaling van de buigsterkte van de actieve materiaalcoating zijn uiterst belangrijk voor de levensduur van lithium-ion batterijen.

Het actieve materiaal van de elektroden bestaat uit een 50-100 µm dikke coating, waarvan de mechanische eigenschappen sterk kunnen variëren naargelang de chemische samenstelling en het productieproces. Deze kennis is belangrijk voor het vastleggen van optimale productieparameters zoals doorvoersnelheid, hoek van de rollen en voorspanningskrachten. Door het bepalen van de buigsterkte met een 2-punts buigtestkit kunnen de maximaal toelaatbare buighoek en buigradius bepaald worden waarbij de coating intact blijft en het contact tussen de afleiderfolie en het actieve materiaal behouden blijft. Hier vormt de zwickiLine testmachine uitgerust met een 2-punts buigtestkit en een geïntegreerde krachtcel met hoge resolutie de perfecte oplossing.

Druktest op batterijfolie, actieve materialen en gecoate elektroden

De druk waarmee de elektrode en separatorlagen gestapeld worden is cruciaal voor het effectieve contact binnen in de cel. Deze druk beïnvloedt de levensduur en de prestaties van de cel aanzienlijk.

ZwickRoell levert verschillende types druktests op batterijfolie, actieve materialen en gecoate elektroden om deze dynamische belastingscondities precies te simuleren en te karakteriseren.

- Het kalanderen speelt een sleutelrol in de productie van elektroden voor lithium-ion batterijen. Een pasta van actief materiaal, bindstof en geleidend additief wordt aangebracht op een metalen folie (koper voor de anode, aluminium voor de kathode). De gecoate film wordt in een dunne, effen laag gedrukt met rollen bij een bepaalde druk en temperatuur.

- De energiedensiteit van lithium-ion batterijcellen heeft een grote invloed op het bereik van elektrische voertuigen en hangt grotendeels af van deze stap in het productieproces. Variatie in procesparameters maakt optimalisatie van het systeem en de materiaalparameters mogelijk.

- Drukvervormingsmetingen zijn uiterst relevant, aangezien deze de kwaliteit en de consistentie van de elektroden helpen bewaken en sturen. Deze metingen leveren informatie over hoe goed het actieve materiaal ingebed zit in de elektrode en of het tijdens gebruik al dan niet kan loskomen. Ze helpen ook bij het bepalen van de optimale druk en temperatuur voor het kalanderen om zo een maximale energiedensiteit en batterijprestaties te verkrijgen.

Multifunctionele analyse van gecoate elektroden en prototypen van celstapels (jelly rolls)

Bij het testen van gecoate elektroden en prototypen van celstapels is het belangrijk de materialen en componenten te karakteriseren om de efficiëntie, prestaties en levensduur op lange termijn te garanderen. Deze karakteristieke waarden zijn uiterst belangrijk voor onderzoek en ontwikkeling, maar ook voor kwaliteitscontrole.

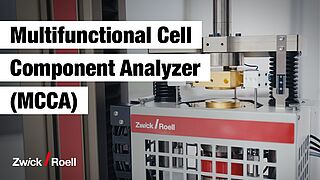

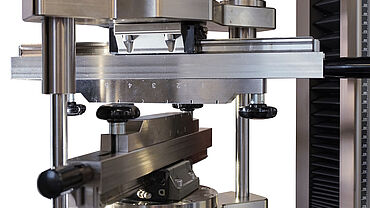

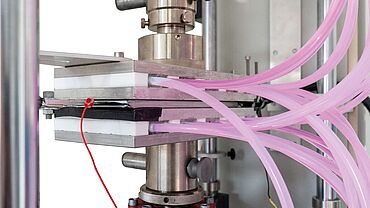

Daarom ontwikkelde ZwickRoell de Multifunctional Cell Component Analyzer (MCCA). Via drie zeer precieze lineaire verplaatsingsopnemers en een nivelleerhulp, kan exact druk uitgeoefend worden op het oppervlak van de elektrode. Zo kan de verandering in dikte van de elektrode bij realistische drukwaarden gemeten worden. Tegelijkertijd wordt de elektrische weerstand gemeten via vergulde drukplaten, zodat deze geëvalueerd kan worden in functie van de druk.

Tijdens het laad- en ontlaadproces zwelt en krimpt de cel, dit is de batterijzwelling. Hierdoor verandert de druk op de individuele componenten. Met de MCCA testopstelling kunnen uiterst precieze batterijzwelling tests op prototypen van primaire cellen gebeuren, zoals bijvoorbeeld knoopcellen. Dit helpt bij het nauwkeurig karakteriseren van het gedrag tijdens laad- en ontlaadcycli van het kleinste terugkerende celonderdeel in de jelly roll.

Voordelen van de Multifunctional Cell Component Analyzer:

- Zeer precieze meting van het spanning/rekgedrag van gecoate elektroden onder druk

- Meting van de elektrische weerstand in functie van de druk

- Meting van de batterijzwelling van prototypen van primaire cellen (knoopcellen)

Uiterst precieze druktests voor het coatingproces van elektroden

Het coatingproces van de elektroden vormt een grote uitdaging bij de productie van batterijen. Hierdoor worden belangrijke criteria voor een veilig gebruik van de batterij verzekerd: buitengewone mechanische stabiliteit, uitstekende elektrische geleiding en voorspelbare veroudering van het actieve materiaal. Coatingtechnologie voor elektroden wordt voortdurend verbeterd en de veelbelovende droge coating moet gelijkaardige of betere functionele elektrode-eigenschappen brengen in combinatie met een zeer hoog potentieel voor energiebesparing.

- Daarom is het belangrijk een gedetailleerde analyse te maken van het gedrag van batterijfolie en gecoate elektroden onder druk. De geïnstrumenteerde drukmeetkop genereert precieze kracht/verplaatsingscurves, die gebruikt kunnen worden om het elastisch vervormingsgedrag te bepalen van extreem dunne lagen tijdens druktests. Dit proces levert essentiële gegevens voor de ontwikkeling van materialen, kwaliteitscontrole en batterijsimulaties.

- Een veilige verbinding tussen het actieve materiaal en het elektrodesubstraat is cruciaal voor de kwaliteit en de prestaties van een batterijcel. Om een optimale mechanische stabiliteit van het actieve materiaal te garanderen, moeten de porositeit en geleiding behouden blijven bij variabele bedrijfsdruk.

Bepaling van het zetgedrag van separatorfolie

De materialen die gebruikt worden als separatorfolie kunnen zetgedrag vertonen onder cyclische drukbelasting. Dit zetgedrag, dat leidt tot een verandering van de foliedikte, beïnvloedt soms de prestaties en de levensduur van de batterij. Met universele trek-drukmachines met speciale testopstellingen voor druktests, MCCA en nano-indenter ondersteunt ZwickRoell een breed gamma testmethoden voor de karakterisering van het zetgedrag van separatorfolie.

Afpel- en adhesietests op batterijen

Naast de mechanische eigenschappen is de hechting van de enkel- of dubbelzijdige coatings op de afleiderfilm van bijzonder belang, aangezien deze verbinding invloed heeft op de interne geleiding van de batterij. Aangezien de hechting kan veranderen naargelang de batterij ouder wordt, is het belangrijk te verzekeren dat de verbinding behouden blijft op lange termijn. Dit is mogelijk door het uitvoeren van afpel- en adhesietests. Het loskomen van het actieve materiaal in het elektrolyt beïnvloedt de veiligheid van de cel aanzienlijk. Daarom is het testen van de adhesiesterkte van de coating op zowel de anode als de kathode belangrijk voor het bewaken van de productie, rechtstreeks in de productielijn.

De mechanische hechting tussen het actieve materiaal en het substraat kan op verschillende manieren bepaald worden:

90° en 180° peel tests

De meest courante methode voor het bepalen van de mechanische hechtingssterkte tussen het actieve materiaal en het substraat is de afpeltest met een afpelhoek van 90° of 180°.

- Voor beide varianten wordt de gecoate film aangebracht op een drager (substraat) en vervolgens afgepeld door te testmachine onder een bepaalde afpelhoek.

- De methoden zijn niet genormeerd en dus zeer moeilijk te vergelijken.

- De belangrijke kwalitatieve beoordeling van het type breuk (cohesie- of adhesiefout) is slechts beperkt mogelijk op deze manier.

- Verder is ook een grote hoeveelheid materiaal nodig en vergt de samplevoorbereiding veel tijd.

Video: Afpel-, doorsteek- en buigtests op batterijfilm

- 90° / 180° afpeltests voor bepaling van de mechanische hechtkracht tussen het actieve materiaal en het substraat, voor kwaliteitscontrole en R&D.

- Doorsteektests op separatorfilm voor het bepalen van de doorsteekweerstand ter preventie van veiligheidsproblemen. De film moet een bepaalde weerstand vertonen tegen mechanische invloeden.

- 2-punts buigtests voor het karakteriseren van verschillende materialen om zo afwijkingen van bepaalde waarden te detecteren en productieproblemen of veiligheids-issues te voorkomen.

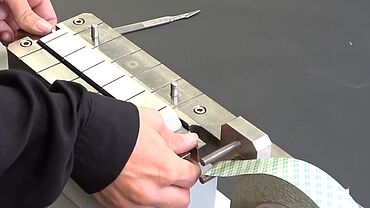

Z-richting adhesietest

De Z-richting adhesietest is een betrouwbaardere en reproduceerbaardere manier voor de bepaling van de hechtingssterkte en het beoordelen van het type breuk. In de Z-richting testopstelling kunnen vijf samples tegelijkertijd voorbereid worden. De testmachine volgt automatisch de vastgelegde parameters voor contactdruk en duur, identiek voor elk sample. Deze testopstelling helpt om de invloed van de bediener op de meting te verminderen in vergelijking met afpeltests.

Elk sample wordt afzonderlijk losgetrokken in Z-richting en er wordt een duidelijke maximale hechtingssterkte bepaald. De samplevoorbereiding is bijzonder efficiënt en uiterst herhaalbaar. Bovendien kunnen de cohesieve en adhesieve componenten van de breuk bepaald worden. De goede vergelijkbaarheid van de resultaten van deze testprocedure laten toe hiermee de kwaliteit van de coating te bewaken tijdens het productieproces.

Video: Adhesietest op elektrodecoatings

De adhesietest in Z-richting is een betrouwbaardere en reproduceerbare methode voor het bepalen van de hechtingssterkte tussen de actieve materiaalcoating en de elektroden (Al of Cu folie) in lithium-ion batterijen en voor het bepalen van het type breuk.

- In het kader van kwaliteitscontrole zijn peel tests een belangrijke indicator voor de procesbetrouwbaarheid en de adhesiesterkte van de coating. Hoe beter de adhesiesterkte, hoe beter de prestaties en de duurzaamheid van de batterij.

- Voor werk in onderzoek en ontwikkeling helpen onze peel tests de mogelijke combinaties van verschillende materialen te optimaliseren en zo de prestaties van de batterij te verbeteren.

Wrijvingstests op elektrodecoatings, afleiderfolie en separatoren

De bepaling van de wrijvingscoëfficiënt van elektrodecoatings, afleiderfolie en separatoren bij de productie van lithium-ion batterijen is van groot belang voor het identificeren van problemen in het productieproces en voor het verzekeren van de kwaliteit en de prestaties van de batterijen.

Mogelijke wrijvingstests zijn onder andere:

- Coating adhesietest: de hechting tussen de verschillende lagen in de batterijcel wordt getest. Het uitoefenen van een vastgelegde kracht of belasting laat toe de neiging te evalueren van de lagen om los te komen of te hechten. De resulterende scheidingskrachten tussen de lagen helpen om conclusies te trekken over de wrijvingscoëfficiënten.

- Contactkracht en verplaatsingstest: Deze tests meten de kracht nodig om materialen met verschillende coatings en oppervlakken te bewegen of te scheiden. Zo kan het materiaalgedrag onder druk begrepen worden en kan de wrijvingscoëfficiënt gekwantificeerd worden.

Aangezien er momenteel voor deze toepassing en in het algemeen weinig speciale testnormen bestaan voor EV-batterijen, kunnen ASTM D1894 en ISO 8295 gebruikt worden als normen voor het karakteriseren van de wrijvingseigenschappen. Deze tests worden ook uitgevoerd in een met elektrolyt natgemaakte toestand om realistische materiaaleigenschappen te bekomen.

Karakterisatie van componenten voor solid state-batterijen

Door het wegvallen van vloeibaar elektrolyt in solid state-batterijen, ontstaan nieuwe uitdagingen zoals contact tussen lagen, thermische uitzetting en weerstand tegen veroudering. Voor het karakterisatie van componenten voor solid state-batterijen levert ZwickRoell oplossingen voor een breed gamma testmethoden die voldoen aan de speciale vereisten die ermee samenhangen.

- De mechanische karakterisatie van een lithium metaalanode kan uitdagend zijn. De samplevoorbereiding en bepaling van de treksterkte van lithium moeten gebeuren in een inerte gasomgeving omwille van ernstige degradatie. Daarnaast vereist het gevoelige ductiele materiaal uiterst voorzichtige manipulatie in speciale sampleklemmen en betrouwbare bepaling van de axiale rek met een optische extensometer. ZwickRoell levert speciale kamers met beschermgas (glove boxes), mogelijkheden voor samplevoorbereiding en manipulatie, en aangepaste optische extensometers voor contactloze meting op het sample.

- Ook de bepaling van de mechanische eigenschappen van andere componenten zoals de kathode uit composiet of de solid state elektrolytische separator zijn niet eenvoudig. De sterkte van deze componenten beïnvloedt het ontwerp van de productieprocessen en een veilig, betrouwbaar gebruik van de batterij. Een ZHN nano-indenter is geschikt voor het karakteriseren van solid-state elektrolyten uit polymeer, oxides of sulfides met verschillende mechanische eigenschappen, om zo de Young’s modulus, hardheid, buigsterkte en breuktaaiheid te onderzoeken.

Functionele en structurele tests op batterijen: Batterij-onderdelen, cellen en celverbindingen

Functionele en structurele tests op cellen en celverbindingen spelen een belangrijke rol voor het samenbouwen van cellen tot modules of pakketten, en voor een betrouwbaar gebruik van de batterij. De batterijzwelling tijdens het laden en ontladen wordt bepaald met uiterst precieze zweltests, zodat deze in rekening gebracht kan worden in de volgende stappen. De optredende druk in de cel wordt getest tijdens plet- en buigtests, maar ook misbruiktests zoals de nageldoorsteektest.

Test batterijzwelling: Karakterisatie van het celgedrag tijdens laad- en ontlaadcycli

Het gedrag van de batterijcellen tijdens het laad- en ontlaadproces, in het bijzonder de expansie van de cel, ook batterijzwelling of ademen van de batterij genoemd, beïnvloedt de prestaties en de levensduur. Dit fenomeen is bijzonder duidelijk in prismatische cellen en gewikkelde cellen, maar ook in solid state-batterijen. Het begrijpen van de expansie van cilindrische cellen wordt eveneens steeds belangrijker bij de ontwikkeling van nieuwe generaties batterijen.

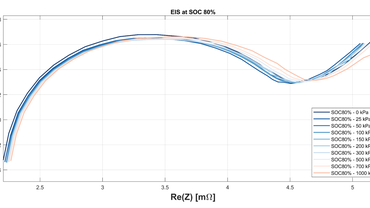

De precieze karakterisatie van dit gedrag onder temperatuurbelasting is kritisch. Het ademen van de cel moet in rekening gebracht worden bij het samenbouwen in een module, aangezien de expansie van cellen in de module de druk op de cel doet veranderen. Deze druk en de temperatuur beïnvloeden de levensduur en de prestaties van de cel aanzienlijk. Daarom is een nauwkeurige karakterisatie van het ademen en zwellen van de cel zeer belangrijk. ZwickRoell levert verschillende oplossingen voor het karakteriseren van het celgedrag tijdens laad- en ontlaadcycli, waaronder elektrisch cycleren, vervormingsmeting met hoge precisie, testprocedures van lange duur en gestuurde temperatuur.

- Temperatuursturing van de volledige batterijcel

De batterijcel wordt opgewarmd tot een gewenste gebruikstemperatuur met een temperatuurkast, waarna de temperatuur constant gehouden wordt voor de duur van de test. De sturing wordt geregeld via de omgevingstemperatuur in de temperatuurkast. Afhankelijk van het risico, wordt de veiligheid tijdens de test verzekerd door de temperatuurkast of een proactieve kast met een geschikt gevarenniveau. - Precieze en homogene temperatuursturing van de volledige batterijcel

Door de drukplaten actief op te warmen en af te koelen, wordt de oppervlaktetemperatuur van de batterijcel homogeen gehouden en precies gestuurd van boven en onder. Anderzijds kunnen ook lokale temperatuurfluctuaties binnen de batterijcel gecompenseerd worden. Kritische temperaturen bij hoge ontlaadsnelheden worden zo tegengewerkt en betrouwbare tests zijn verzekerd.

Dit type tests werd ontwikkeld in samenwerking met MBTS. Een artikel onderzocht de invloed van verschillende temperaturen, drukken en ontlaadsnelheden op de elektrische eigenschappen van een standaard lithium-ion batterijcel voor automobieltoepassingen.

Link naar het artikel

Battery Abuse Tests

Battery Abuse Tests zijn destructieve betrouwbaarheidstests op lithium-ion batterijen. Deze tests zijn nodig voor marktvrijgave en voor het gebruik van batterijen in automobieltoepassingen. Tijdens de tests wordt de batterij blootgesteld aan extreme omstandigheden om te verzekeren dat ze veilig en betrouwbaar is. Naast thermische en elektrische tests omvatten typische misbruiktests ook mechanische tests.

Tijdens de mechanische tests wordt de batterij fysisch belast, door een penetrerend object of door het uitoefenen van een mechanische belasting, om de integriteit te testen. Zo wordt bijvoorbeeld onderzocht hoe een penetratie met een nagel, met een interne kortsluiting tot gevolg, of pletting de functionaliteit en het veiligheidsgedrag van de batterij beïnvloedt.

Deze batterijmisbruiktests leiden gewoonlijk tot thermisch weglopen, wat dan weer kan leiden tot brand of explosie. Omwille van milieu- en veiligheidsreglementering mogen deze tests niet uitgevoerd worden in open lucht of in oude gebouwen zonder gasbehandeling, om zo reproduceerbare omgevingsomstandigheden te verzekeren.

Met de Z100 AllroundLine universele testmachine van ZwickRoell en het Extreme Event simulatiesysteem van Weiss Technik kunnen batterijtests uitgevoerd worden met een maximale kracht van 100 kN. Dankzij de mechanische modulariteit kunnen testwerktuigen makkelijk en veilig gewisseld worden, en kunnen verschillende mechanische misbruiktests veilig uitgevoerd worden met één machine. De testresultaten worden geëvalueerd met de testXpert testsoftware.

Meer over misbruiktests op batterijen met de Extreme Event kamer

Uitgebreide knowhow en ervaring in materiaaltests, toegang tot alle testmachines met hoge precisie en het volledige gamma toebehoren in ons ZwickRoell batterijtestcentrum. Hier kan u terecht voor advies over uw toepassingstechnologie.

Bent u geïnteresseerd in vrijblijvende tests in ons batterijtestcentrum? We helpen u graag bij de selectie van de juiste testapparatuur voor uw noden.

Mechanische tests spelen een kritieke rol bij zowel de voortdurende ontwikkeling van batterijtechnologie als de kwaliteitscontrole in batterijproductie. De grote uitdagingen op vlak van materialen en de multi-fysische vereisten (mechanisch, temperatuur, elektrisch) vereisen een nauwe samenwerking tussen de batterijgebruiker en de producent van de testmachine. We hebben er onze missie van gemaakt de best mogelijke testconcepten te ontwikkelen met en voor onze klanten.

Ons nieuwe batterijtestlaboratorium is uitgerust met de nieuwste testtechnologie in functie van verschillende mechanische batterijtests voor karakterisatie in het kader van onderzoek, ontwikkeling en productie van batterijen. Twee toepassingsspecialisten staan ter beschikking van onze klanten voor tests ter plaatse en op afstand. Op deze manier vinden we zeker het best mogelijke testconcept voor de respectievelijke vereisten van onze klanten.

Neem een virtueel kijkje in ons laboratorium of contacteer ons vandaag - we adviseren u graag!

Afhankelijk van de toepassing, bestaan er verschillende types batterijen met een breed gamma eigenschappen. De meest gekende: Lithium-ion batterijen. Deze worden gebruikt in vele elektronische toestellen en elektrische voertuigen (EV batterij, batterij voor elektrische voertuigen). Er bestaat een groot aantal verschillende celchemieën die continu evolueren. De celchemie leidt tot heterogene batterij-eigenschappen, waardoor ook een precieze mechanische karakterisatie belangrijk is. Celformaten, bijvoorbeeld cilindrisch, prismatisch of gewikkelde cellen, hebben vele voordelen en nadelen op vlak van energiedensiteit, vereiste ruimte en prestaties. De selectie van het juiste type batterij en het juiste celformaat hangt dus steeds af van de specifieke vereisten van de toepassing in kwestie. Samengevat kan men stellen dat er vele verschillende benaderingen bestaan voor de ontwikkeling en productie van batterijen. Daarom is ook een breed gamma testmethoden nodig.