Preskušanje koles, platišč in pnevmatik

V avtomobilskem sektorju so kolesa izdelana iz jekla, lahkih kovin ali kompozitnih materialov in njihovih pnevmatik. Pnevmatike so zapletena sestavljena telesa, sestavljena iz materialov z različnimi fizikalnimi lastnostmi. ZwickRoell preskusni sistemi se uporabljajo za določanje kvazistatičnih in dinamičnih lastnosti koles, platišč in pnevmatik. To sega od standardnih preskusov na gumi, tekstilu in žicah do preskusov na celotnem sistemu koles /platišč / pnevmatik.

Izvedite več o naših rešitvah za

Pnevmatike Platišča Kolesa Diski zavornih ploščic Zahtevajte posvet Prenosi

Preskušanje komponent pnevmatik

Preskušanje pnevmatik predstavlja posebne izzive zaradi kompleksne materialne sestave pnevmatik. Pnevmatike so sestavljene iz kombinacije gumijastih zmesi (iz naravnega ali sintetičnega kavčuka, saj in različnih dodatkov) in vgrajenih tkaninskih vložkov (ojačitev iz jekla ali tekstilne vrvice). Kombinacija teh materialov vodi do anizotropnega obnašanja, zlasti pri mehanskih obremenitvah.

Različni materiali in njihove interakcije zahtevajo posebne preskusne metode za določanje lastnosti, kot so natezna trdnost, obnašanje pri delaminaciji in reološke lastnosti. Naslednji preskusi se med drugim izvajajo pri okoljskih in tipičnih temperaturah okolja od -70 do +250 °C:

- Natezni preskusi po standardih ISO 37 in ASTM D412 ter preskusi rasti trganja po standardih ISO 34 in ASTM D624 na elastomerih z uporabo različnih oblik vzorcev

- Merjenje trdote, odbojnosti in obrabe na elastomerih

- Preskušanje obrabe na jeklenih in tekstilnih vrvicah iz elastomernih ležajev

- Natezni preskusi na jeklenih in tekstilnih vrvicah Samodejno hranjenje vzorcev zaradi velikih količin vzorca med razvojem novih spojin

- Določitev viskoelastičnih lastnosti

Togost avtomobilskih pnevmatik pri spremenljivem tlaku v pnevmatikah

Togost avtomobilskih pnevmatik se določi z merjenjem razmerij sil pri navpičnih in vodoravnih obremenitvah ter spremenljivem tlaku v pnevmatikah.

Za to bi uporabili preskusni stroj za materiale AllroundLine s 50 kN, horizontalno linearno enoto in večkomponentno platformo za merjenje sile na spodnji osnovni prečki. Z uporabo ustreznega preskusnega programa v preskusni programski opremi testXpert lahko izvedete želene preskuse pod navpično in vodoravno obremenitvijo z različnim tlakom v pnevmatikah in jih nato ovrednotite.

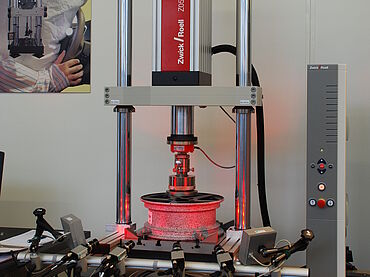

Preskušanje osnih deformacij priribnice platišča

Za določitev lastnosti togosti se na prirobnici platišča izvajajo tlačni preskusi s posebnim tlačnim trnom. V ta namen se uporablja talni preskusni stroj s štrlečim T-utorom na prečki, ki se lahko nastavi po višini. To omogoča namestitev in pritrditev platišč na ergonomsko udobni višini na preskusnem območju. Silomer zagotavlja natančno merjenje osne sile, tudi če se zaradi geometrijske oblike platišča pojavijo stranske sile. Zaradi posebne zasnove in namestitve se lahko silomer vstavi v zgornji in spodnji preskusni prostor stroja za meritve.

Določanje deformacij celotne površine na lahkem platišču

Pri določanju deformacij celotne površine lahkega platišča se osna ali radialna osna obremenitev spremenljivo izvaja z elektromehanskim preskusnim aktuatorjem, deformacijsko obnašanje pa se beleži z optičnim 3D-sistemom za merjenje deformacij. Rezultati obremenitve zagotavljajo informacije o možnih šibkih točkah komponente.

Merjenje trdote na aluminijastih platiščih

Platišča so med vožnjo izpostavljena visokim mehanskim in toplotnim obremenitvam, kar zahteva visoko trdnost in odpornost materiala proti utrujanju. Na lastnosti materiala aluminijastih platišč pomembno vplivajo sestava zlitine, proizvodni proces (npr. litje pod nizkim tlakom, kovanje) in termomehanska naknadna obdelava.

Merjenje trdote se uporablja kot nedestruktivna preskusna metoda za karakterizacijo doseženih lastnosti materiala. Uporablja se za zagotavljanje doslednih mehanskih lastnosti v različnih serijah in proizvodnih lotih. V praksi se predvsem uporablja metoda za merjenje trdote po Brinellu v skladu z ISO 6506 ali ASTM E10 (npr. HBW 2,5/62,5), zlasti za preskušanje močno obremenjenih območij, kot so vdolbina platišča, struktura napere in središče kolesa ali prirobnica za pritrditev kolesa.

Vickersova metoda po standardu ISO 6507 se lahko uporabi tudi za pregled homogenosti in globine vdolbin pri toplotni obdelavi ter za določanje krivulj trdote. Glede na preskusno okolje se preskušanje izvaja ročno med spremljanjem proizvodnje ali samodejno kot del linijskih preskusnih sistemov.

Za celovito merjenje trdote koles je univerzalni merilnik trdote ZwickRoell VisionLine optimalna izbira.

Preskušanje zavornih ploščic diskov

Disk zavorne ploščice so eden najpomembnejših delov kolesne zavore. Za oceno kakovosti zavornih ploščic se sprememba debeline ploščic med drugim določi z enodimenzionalno tlačno obremenitvijo v smeri, pravokotni na torno površino zavornih ploščic.

Za to nalogo so ZwickRoellstroji za preskušanje materialov opremljeni s kompletom za tlačno preskušanje z integriranim merilnim sistemom. Deformacija se meri s tremi merilnimi pretvorniki, ki so nameščeni na odmiku od 120° na delilnem krogu. Tlak se izvaja s prilagojenim tlačnim kosom bata s krožno silo. Tlačni sklop vzmetenja kompresorskega dela omogoča natančno vzporedno namestitev na zavorno ploščico diska, kar zagotavlja popolnoma enakomeren in homogen pritisk. Preskusni položaj tlačne matrice poteka skozi srednjo os srednjega območja diska zavorne ploščice. Preskusni komplet je primeren tako za enodelne kot za deljene ploščice za zavore.

Merjenje trdote zavornih diskov

Zavorni diski so varnostno kritične komponente v sistemu šasije in so med delovanjem izpostavljeni ekstremnim toplotnim in mehanskim obremenitvam. Za zagotovitev stabilnega trenja, nizke dovzetnosti za razpoke in zadostne odpornosti proti obrabi se v serijski proizvodnji pretežno uporabljajo lite zlitine (GJL) ali kompozitni materiali (npr. hibridi litega aluminija ali CMC).

Merjenje trdote se uporablja kot nedestruktivna preskusna metoda za preverjanje kakovosti materiala zavornih diskov:

- Za lite zavorne diske je uveljavljen standardni postopek Brinell metoda v skladu z ISO 6506. Preskusi se izvajajo predvsem na območju tornega obroča in pesta diska. Tipične preskusne obremenitve se gibljejo od HBW 2,5/187,5 do HBW 10/3000, odvisno od debeline materiala, strukture materiala in specifikacije. Poleg tega se za oceno perlitne lamelarne strukture uporablja Vickersova metoda v skladu s standardom ISO 6507, da se lahko sklepa o odpornosti zavornih diskov proti obrabi.

- Pri prevlečenih ali toplotno obdelanih zavornih diskih, kot so visokoogljična litina ali lasersko kaljene različice, se lahko za oceno perlitne lamelarne strukture uporabi tudi Vickersova metoda po standardu ISO 6507, da se lahko sklepa o odpornosti materiala proti obrabi.

- Dovoljena območja trdote in način izvedbe določajo specifikacije proizvajalcev originalne opreme (OEM) in industrijski standardi, kot je SAE J431 (za sivo lito železo), ali interni standardi podjetja. V serijski proizvodnji se preskušanje običajno izvaja ročno ali polavtomatsko, vendar se v aplikacijah z velikimi količinami vse pogosteje integrira v linijo kot del digitalnega krmiljenja procesov.

Za celovito merjenje trdote zavornih diskov je univerzalni merilnik trdote ZwickRoell VisionLine idealna izbira.