Connaissances générales sur l’essai de dureté Rockwell

L'essai de dureté Rockwell est une méthode de différence de profondeur, qui consiste à mesurer la profondeur de pénétration permanente créée par le pénétrateur. À l’inverse, les méthodes optiques Brinell, Vickers et Knoop mesurent la taille de l'empreinte laissée par le pénétrateur.

Plus l'empreinte laissée par le pénétrateur sur la surface d'une pièce (d'une éprouvette) sous une force d'essais définie est profonde, plus le matériau testé est tendre. La profondeur de pénétration permanente ainsi que quelques autres facteurs (voir ci-dessous) permettent ensuite de déterminer la dureté Rockwell (HR).

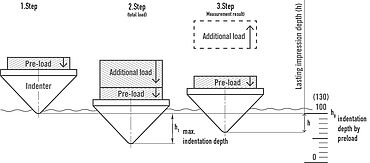

Lors de l’ essai de dureté selon Rockwell, la force d'essais totale est appliquée en deux étapes. Cela doit permettre d'éliminer l'influence de la rugosité de la surface de l'éprouvette (par exemple des rainures sur l’éprouvette) ainsi que l'erreur de mesure liée au jeu de la mesure de la profondeur de pénétration.

Déroulement de l’essai de dureté Rockwell (HR) selon ISO 6508

- 1.Étape d’essai

Le pénétrateur est tout d’abord enfoncé dans l'éprouvette à tester avec la force d'essai préliminaire (également appelée force préliminaire ou précharge) jusqu'à la profondeur de pénétration h0 - h0 définissant le plan de référence (base) pour la mesure ultérieure de la profondeur de pénétration permanente (h). - 2.Étape d’essai

La force d'essai supplémentaire est ensuite appliquée pendant une durée d'action définie selon la norme (plusieurs secondes), le pénétrateur pénétrant dans l'éprouvette jusqu'à la profondeur de pénétration maximale h1. La somme de la force d'essai préliminaire et de la force d'essai additionnelle donne la force d'essai totale (également appelée force principale ou charge principale). - 3.Étape d’essai

À la fin de la période d'exposition, la force d'essai additionnelle est de nouveau retirée, le pénétrateur revient en position initiale, de la portion élastique de la profondeur de pénétration sur la force d’essai totale, et reste à la hauteur de la profondeur de pénétration résiduelle h (exprimée en unités de 0,002 ou 0,001 mm). Celle-ci est également appelée différence de profondeur (différence entre la profondeur de pénétration avant et après l'application de la force d'essai totale). La profondeur de pénétration permanente h permet ensuite de calculer la dureté Rockwell (HR) selon une formule définie dans la norme ISO 6508 en utilisant l’échelle Rockwell appliquée. - Déroulement de l’essai Rockwell

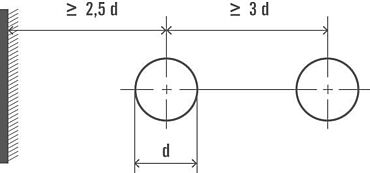

Dans la méthode Rockwell, les empreintes d'essais doivent être placées de manière à disposer d’une distance suffisante par rapport au bord de l’éprouvette de même qu'entre les différentes empreintes d'essais. Conformément à la norme, vous trouverez les valeurs minimales à respecter dans le graphique ci-dessous.

Avantages et inconvénients de l’essai de dureté par la méthode Rockwell

La méthode Rockwell présente les avantages suivants:

- aucune préparation de l'échantillon n'est nécessaire (séparation, prépolissage, enrobage)

- possibilité de lecture directe de la valeur de dureté, aucune évaluation optique n'est requise (mesure de diagonales comme pour les méthodes optiques)

- méthode rapide (cycle d'essai court) et bon marché (les machines d'essai de dureté sont relativement bon marché, car elles ne nécessitent pas d’être équipées d'une optique complexe contrairement aux machines utilisées pour les méthodes optiques Brinell, Vickers et Knoop)

- contrôle non destructif, l'échantillon peut être réutilisé

La méthode Rockwell possède les inconvénients suivants:

- Une petite erreur de mesure de la différence de profondeur peut entraîner une grande erreur sur la valeur de dureté obtenue, c’est pourquoi n’est pas toujours la méthode la plus précise pour l’essai de dureté.

- Pour obtenir un résultat d'essai significatif, le site d'essai doit être exempt de toute salissure (calamine, corps étrangers ou huile).

- Lorsque le pénétrateur est usé et que le cône ne remplit plus les exigences de la norme (afin de limiter l’influence du pénétrateur sur les résultats d’essai, la norme exige d’utiliser, exclusivement, des pénétrateurs certifiés et calibrés), le pénétrateur peut influencer les résultats d'essai.

- Une différenciation des matériaux est difficile, lorsque la dureté augmente.

Exemples de méthodes et d'applications des essais de dureté Rockwell

Afin d’obtenir un domaine d'application de la méthode Rockwell aussi large que possible, plusieurs méthodes Rockwell ont été développées, tant pour la méthode Rockwell que pour la méthode Super Rockwell.

Les différentes méthodes Rockwell se distinguent par:

- le type de pénétrateur (matériau, forme et géométrie ou diamètre de la bille);

- le niveau de la force d'essai totale (également force principale ou charge principale);

- la division de l'échelle (la base h0 pour la profondeur de pénétration permanente h à mesurer est de 100 ou 130 unités (selon l’échelle: 1 unité E = 0,002mm ou 0,001mm)).

Les méthodes Rockwell, qui en résultent, utilisent cinq pénétrateurs différents (cône diamant avec une courbure de 120o ou une bille de carbure de tungstène avec les diamètres: 1/16",1/8",1/4",1/2") et six forces d'essai totales distinctes (15, 30, 45, 60, 100, 150 kgf).

Un ensemble - selon ISO 6508 et ASTM E18 - de 30 échelles Rockwell distinctes (par exemple: A, B, C, 30N, 15T) ou. méthodes d’essais Rockwell (par exemple: HRA, HRBW, HRC, HR30N, HR15TW), couvrant chacune différentes plages de dureté et donc les matériaux et domaines d'application les plus divers (voir tableaux ci-dessous), est ainsi obtenu

La méthode Rockwell est fréquemment utilisée comme „test rapide” en production ou en laboratoire, mais aussi pour d'autres méthodes comme le essai de trempe frontale / test Jominy.

La méthode Rockwell la plus courante dans la pratique est le HRC. Des pénétrateurs à billes sont, en principe, utilisés pour l’essai de dureté des matériaux plus tendres et des pénétrateurs diamant pour tester les matériaux plus durs. Le diamant détruirait les matériaux plus tendres ou les transpercerait.

Le tableau présente les méthodes Rockwell normalisées selon ISO 6508 et leurs applications. La précharge pour toutes les méthodes est de 10 kgf.

| Méthode | Pénétrateur | Charge principale | Applications |

|---|---|---|---|

| HRA | Diamant 120° | 60 | Aciers et alliages cémentés, métaux durs |

| HRBW | Bille 1/16" | 100 | Alliages de cuivre (Cu), aciers non trempés (aux États-Unis, également pour l'acier jusqu'à env. 686N/mm²) |

| HRC | Diamant 120° | 150 | Aciers et alliages cémentés, métaux durs |

| HRD | Diamant 120° | 100 | Aciers et alliages cémentés, métaux durs |

| HREW | Bille 1/8" | 100 | Alliages d'aluminium (Al), alliages de cuivre (Cu) |

| HRFW | Bille 1/16" | 60 | Tôle d'acier mince et souple |

| HRGW | Bille 1/16" | 150 | Bronze, cuivre (Cu), fonte |

| HRHW | Bille 1/8" | 60 | Aluminium (Al), zinc (Zn), plomb (Pb) |

| HRKW | Bille 1/8" | 150 | Métaux alliés et autres matériaux très souples ou fins, y compris le plastique (voir ASTM D785) |

| HRLW | Bille 1/4" | 60 | |

| HRMW | Bille 1/4" | 100 | |

| HRPW | Bille 1/4" | 150 | |

| HRRW | Bille 1/2" | 60 | |

| HRSW | Bille 1/2" | 100 | |

| HRVW | Bille 1/2" | 150 |

L’aperçu suivant présente toutes les méthodes Super Rockwell selon ASTM E18 et leurs applications. La précharge d’essai pour toutes les méthodes est de 3 kg.

| Méthode | Pénétrateur | Charge principale | Applications |

|---|---|---|---|

| HR15N | Diamant 120° | 15 | Pièces avec cémentation fine |

| HR30N | 30 | ||

| HR45N | 45 | ||

| HR15TW | Bille 1/16" | 15 | Tôle mince |

| HR30TW | 30 | ||

| HR45TW | 45 | ||

| HR15WW | Bille 1/8" | 15 | Aluminium (Al), zinc (Zn), plomb (Pb), fer blanc |

| HR30WW | 30 | ||

| HR45WW | 45 | ||

| HR15XW | Bille 1/4" | 15 | Aluminium (Al), zinc (Zn), plomb (Pb), fer blanc |

| HR30XW | 30 | ||

| HR45XW | 45 | ||

| HR15YW | Bille 1/2" | 15 | Aluminium (Al), zinc (Zn), plomb (Pb), fer blanc |

| HR30YW | 30 | ||

| HR45YW | 45 |