ISO 11608-5 Autoinjektor-Prüfung

Autoinjektoren sind hochautomatisierte Drug-Delivery-Systeme, bei denen der Therapieerfolg unmittelbar von der zuverlässigen Funktion des gesamten Systems abhängt. Die Norm ISO 11608-5 definiert die Anforderungen und Prüfverfahren für automatisierte Funktionen in nadelbasierten Injektionssystemen (handgehaltene Autoinjektoren) – doch die Norm allein entscheidet nicht über sichere Produkte.

Der entscheidende Unterschied liegt darin, wie geprüft wird.

ZwickRoell bietet ganzheitliche Prüflösungen für die Autoinjektor-Prüfung – von der Designverifikation über die Qualitätskontrolle in der Produktion bis hin zu innovativen Entwicklungsprüfungen, etwa ohne Medikament (Rear Part Testing) oder mit virtueller Federsimulation.

Lösungen, die nicht nur normkonform arbeiten, sondern gezielt die Herausforderungen in der Autoinjektor-Prüfung adressieren: patientenrealistische Abläufe, die vollständige Abdeckung aller essenziellen Drug-Delivery-Outputs (EDDOs), reproduzierbare Dosiergenauigkeit, minimaler Bedienereinfluss und eine auditfähige Dokumentation nach FDA 21 CFR Part 11.

Ziel der ISO 11608-5 Checkliste: Worauf es bei der Autoinjektor-Prüfung ankommt Autoinjektor ohne Medikament prüfen Prüfung mit virtueller Feder FAQ Downloads Beratung anfordern

Ziel & regulatorischer Rahmen der ISO 11608-5

Autoinjektoren sind sicherheitskritische Drug-Delivery-Systeme – ihr zuverlässiges Funktionieren entscheidet über Therapieerfolg und Patientensicherheit. Entsprechend hoch sind die Anforderungen an ihre Prüfung: reproduzierbar, nachvollziehbar und unabhängig vom Bediener.

Die ISO 11608-5 fordert eine Prüfung unter realen Anwendungsbedingungen – so, wie der Patient den Autoinjektor tatsächlich benutzt. Ergänzend verlangt die FDA den Nachweis aller wesentlichen Leistungsmerkmale der Wirkstoffabgabe (Essential Drug Delivery Outputs, EDDOs), darunter Auslösung, Injektionszeit, Dosiergenauigkeit, Injektionstiefe und Sicherheitsfunktionen.

ZwickRoell verbindet diese regulatorischen Vorgaben mit praxisnaher Prüftechnologie: patientenrealistische Testabläufe, objektive Messmethoden und eine auditfeste Dokumentation gemäß FDA 21 CFR Part 11 – inklusive elektronischer Aufzeichnungen, Benutzerrechten und Audit Trail. So werden regulatorische Anforderungen zu verlässlichen Prüfergebnissen und nachhaltigen Wettbewerbsvorteilen – von der Designverifikation bis zur automatisierten Serienprüfung.

Checkliste: Worauf es bei der Autoinjektor-Prüfung wirklich ankommt

Die folgende Checkliste zeigt die kritischen Erfolgsfaktoren einer norm- und FDA-konformen Autoinjektor-Prüfung – und wie ZwickRoell diese systematisch absichert.

✅ Sind alle essenziellen Drug-Delivery-Outputs (EDDOs) vollständig abgedeckt?

✅ Wird Bedienereinfluss minimiert und Bedienerfehler konsequent ausgeschlossen?

✅ Wird der Autoinjektor exakt so geprüft, wie ihn der Patient verwendet?

✅ Sind Messergebnisse unabhängig von Sprühnebel, Tropfenbildung und Verschmutzung?

✅ Wird der „letzte Tropfen“ korrekt erfasst und dokumentiert?

✅ Ist die Volumenmessung genau und reproduzierbar?

✅ Sind Sensoren und Messsysteme täglich abgesichert?

✅ Ist die Prüfung jederzeit auditfähig und FDA-konform dokumentiert?

Die ZwickRoell Autoinjektor-Prüflösung: Ein System – alle regulatorisch relevanten Outputs

Der ZwickRoell Ansatz: Sämtliche relevanten Prüfgrößen – von Auslösung, Injektionszeit und Dosiergenauigkeit über Injektionstiefe, Sicherheitsfunktionen bis hin zu optischen und akustischen Rückmeldungen – werden sequenziell an einem einzigen Prüfling erfasst.

Der entscheidende Vorteil:

Keine Fragmentierung auf mehrere Prüfstände - alle Messergebnisse stammen aus einem konsistenten Prüfablauf und bilden eine einheitliche, auditfähige Datengrundlage pro Prüfling – kosten- und zeiteffizient mit reduziertem Bedienereinfluss.

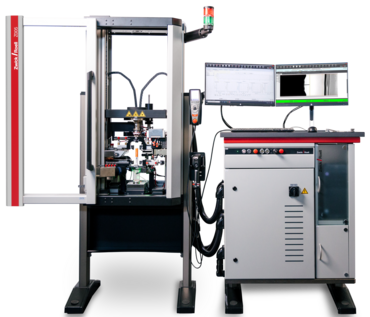

Für unterschiedliche Einsatzbereiche stehen skalierbare Systeme zur Verfügung:

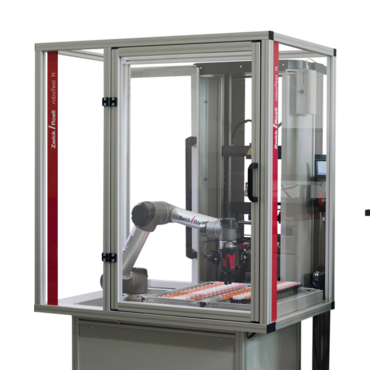

- zwickiLine 2,5 kN – die kompakte, platzsparende Lösung für F&E und Designvalidierung mit reduziertem, aber normkonformem Prüfumfang. Mehr erfahren

- AllroundLine 5 kN – das Referenzsystem für Designverifizierung, Qualitätskontrolle und Produktion mit maximalem Prüfumfang und hoher Flexibilität. Mehr erfahren

- roboTest N für die vollautomatische Prüfung von bis zu 150 Autoinjektoren pro Lauf oder roboTest R als High-End-Lösung für den 24/7-Betrieb. Mehr erfahren

So entsteht ein durchgängiges Prüfsystem, das alle regulatorisch relevanten Outputs zuverlässig abbildet – von der Entwicklung bis zur automatisierten Serienprüfung.

Videos zu unseren Prüflösungen in der Autoinjektorprüfung

Wollen wir hier noch ein Call to Action gestalten mit Hinweis darauf, dass wir unsere Prüfsysteme als Basis sehen und auf individuelle Prüfanforderungen für R&D bei Pharma und Device-Herstellern - wir liefern die Lösung die sie brauchen?!? nicht dass der EIndruck vermittelt wird, dass wir Systeme von der Stange verkaufen….

ZwickRoell Lösung: Prüfung wie vom Patienten angewendet

ISO 11608-5 und FDA-Guidance fordern, dass Autoinjektoren gemäß Gebrauchsanweisung geprüft werden – also unter realistischen Bedingungen, mit den tatsächlichen Bewegungsrichtungen, Kräften und Abläufen, die auch der Patient ausführt. Entscheidend ist dabei nicht nur das Messergebnis, sondern die realitätsnahe Simulation der Anwendung.

ZwickRoell setzt diese Anforderung konsequent um:

Die Injektorkappen können sowohl nach oben als auch nach unten sequenziell abgezogen werden, ohne dass eine Änderung der Prüfvorrichtung erforderlich ist. Damit lassen sich Autoinjektoren exakt so prüfen, wie sie vom Patienten bedient werden – unabhängig vom jeweiligen Kappendesign oder der vorgeschriebenen Abzugsrichtung. Die Kraft zum Entfernen der Kappe wird normgerecht in beiden Richtungen ermittelt und dokumentiert.

Da das Entfernen der Kappe maßgeblich von Geometrie und Oberflächenbeschaffenheit abhängt, sind starre oder begrenzt ausgelegte Greiferlösungen in der Praxis oft nicht ausreichend. Der universelle ZwickRoell Kappengreifer erlaubt die individuelle Einstellung der Haltekräfte und reagiert damit flexibel auf alle derzeit bekannten Injektorkappen-Designs. Nach der Prüfung wird die Kappe automatisch ausgeworfen, sodass kein manueller Eingriff erforderlich ist und der Prüfablauf durchgängig patientenrealistisch bleibt.

ZwickRoell Lösung: Sichere Messergebnisse – unabhängig von Sprühnebel und Verschmutzung

In der Autoinjektor-Prüfung stellen Medikamentensprühnebel, Tropfenbildung und Sensorverschmutzung eine zentrale Herausforderung dar. Viele konventionelle Messsysteme arbeiten mit sensornaher Kontaktmessung oder Einzelbild-Auswertung – und verlieren dadurch im realen Prüfprozess zunehmend an Genauigkeit und Reproduzierbarkeit.

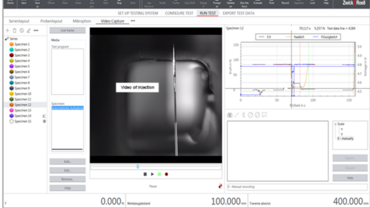

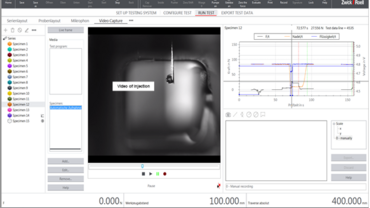

ZwickRoell begegnet diesem Praxisproblem mit einer kamerabasierten Vermessung von Injektionszeit, Injektionstiefe und Injektionsverlauf mittels des VDX-Kamerasystems. Die Messung erfolgt berührungslos und unabhängig vom Injektionsstrahl – die Kamera ist bewusst in sicherer Distanz positioniert, sodass Sprühnebel oder Tropfenbildung die Messergebnisse nicht beeinflussen.

Die Leistungsfähigkeit der VDX-Messung zeigt sich besonders bei der Injektionstiefe: Hier entscheiden Bruchteile von Millimetern, ob das Medikament in der vorgesehenen Gewebeschicht appliziert wird. Das VDX-System ermöglicht eine Injektionstiefenmessung für Nadellängen von 2,5 bis 15 mm mit einer Genauigkeit von < 0,05 mm. Gleichzeitig erlaubt die Injektionszeitmessung bis < 0,05 s die zuverlässige Erfassung auch extrem schneller Injektionsvorgänge – etwa bei Notfallinjektoren.

Ein weiteres Alleinstellungsmerkmal ist die zeitgesteuerte, kontinuierliche Videoaufzeichnung (Videocapturing):

Statt einzelner Bilder wird der gesamte Injektionsprozess hochaufgelöst, zeitlich synchronisiert und lückenlos aufgezeichnet. Live-Bilder, Videos und zusätzliche Einzelaufnahmen lassen sich direkt mit den Messkurven verknüpfen und für Analyse, Dokumentation und Audits speichern.

ZwickRoell Lösung: Dosiergenauigkeit inkl. „letztem Tropfen“ – vollständig und nachvollziehbar

Im Anschluss an die präzise Erfassung von Injektionszeit und Injektionstiefe spielt der „letzte Tropfen“ eine zentrale Rolle für die Dosiergenauigkeit. Er ist therapeutisch relevant und Bestandteil der regulatorischen Bewertung der vollständigen Wirkstoffabgabe.

Das VDX-Kamerasystem erfasst den Injektionsvorgang daher nicht nur zeitlich und geometrisch, sondern dokumentiert auch den Austritt der Flüssigkeit, die Nadelspitze sowie die Ablösung des letzten Tropfens. Diese Bild- und Videodaten werden synchron zu den Messwerten gespeichert und ermöglichen eine eindeutige, nachvollziehbare Bewertung erfolgreicher Injektionen.

Dank der flexiblen Anpassung des Kamerasichtfelds kann das System gezielt bis direkt an die Nadelspitze herangeführt werden. So lassen sich selbst feine Tropfenbildung, der Injektionswinkel und das vollständige Abreißen des letzten Tropfens zuverlässig erfassen.

Ein entscheidender Vorteil ist die integrierte Parametrierung des Injektionsendes inklusive „letztem Tropfen“. In Kombination mit der gewichtsbasierten Volumenmessung entsteht eine eindeutige Definition des tatsächlichen Dosierendes – ohne Schätzungen oder Interpretationsspielraum.

Der Vorteil: Vollständige Dosiergenauigkeit – objektiv gemessen, visuell dokumentiert und regulatorisch belastbar.

ZwickRoell Lösung: Reproduzierbare Volumenmessung – auch bei elektrostatischer Aufladung

Die präzise Bestimmung der Injektionsmenge ist ein zentraler Bestandteil der Dosiergenauigkeit. In der Praxis werden Wägeergebnisse jedoch häufig durch elektrostatische Aufladungen verfälscht – insbesondere bei Glas- oder Kunststoffbechern.

ZwickRoell setzt deshalb auf Edelstahl-Auffangbecher mit Verschlusskappe, die elektrostatische Effekte deutlich reduzieren und eine stabile, reproduzierbare Volumenmessung ermöglichen. Optional kann eine Ionisierungseinheit eingesetzt werden, um verbleibende Ladungen weiter zu minimieren.

Zusätzlich reduziert die Verschlusskappe die Verdunstung des Medikaments um bis zu 80 %, wodurch das gemessene Volumen auch über die Messdauer hinweg konstant bleibt.

ZwickRoell Lösung: Bedienereinfluss minimieren – Fehler systematisch ausschließen

Für reproduzierbare und auditfähige Prüfergebnisse ist es entscheidend, dass der Bedienereinfluss konsequent minimiert und Fehler bereits vor dem Prüfstart ausgeschlossen werden. ISO 11608-5 und FDA-Vorgaben setzen voraus, dass Prüfergebnisse unabhängig von Person, Schicht oder Standort vergleichbar sind.

Poka-Yoke-Prinzipien sichern eine fehlerfreie und reproduzierbare Prüfdurchführung

ZwickRoell setzt hierzu auf injektorspezifische Wechselteile nach dem Poka-Yoke-Prinzip. Jeder Autoinjektor wird mit exakt dafür ausgelegten Halterungen, Backen und Greifpunkten geprüft. Diese sind verwechselungssicher konstruiert und gewährleisten einen sicheren Halt ohne Verrutschen, ohne die Funktion des Injektors zu beeinträchtigen. Da sich die inneren Mechaniken von Autoinjektoren je nach Hersteller deutlich unterscheiden, sind injektorspezifisch definierte Greifpositionen und einstellbare Klemmkräfte entscheidend für eine realitätsnahe und funktionssichere Prüfung.

Alle Wechselteile sind eindeutig einem Prüfsatz zugeordnet und mit dem injektorspezifischen Prüfprogramm abgestimmt. In Kombination mit einem optionalen Handscanner werden die Wechselteile vor Prüfstart eindeutig identifiziert. Erst wenn der korrekte Aufbau nachgewiesen ist, wird die Prüfung freigegeben. So werden Programmverwechslungen, falsche Vorrichtungsaufbauten oder vertauschte Prüflinge zuverlässig verhindert – insbesondere in hochvolumigen oder mehrschichtigen Prüflaboren.

Kamerabasierte Injektor-Identifizierung - zusätzliche Plausibilitätsprüfung

Ergänzend ermöglicht die kamerabasierte Injektor-Identifizierung eine zusätzliche Plausibilitätsprüfung des Prüflings. Über Farb-, Kanten- und Geometrien-Erkennung von Autoinjektorkomponenten kann überprüft werden, ob:

- der richtige Injektortyp eingesetzt wurde

- der Injektor korrekt ausgerichtet ist (nicht verdreht oder verkehrt herum)

- das Entleerungsende am farbigen Stößel (Plunger) erreicht wurde

Der Vorteil:

Fehler werden nicht dokumentiert, sondern verhindert. Das Ergebnis ist eine hochgradig reproduzierbare, fehlersichere Prüfdurchführung – unabhängig vom Bediener.

ZwickRoell Lösung: Daily Checks – geprüfte Sensorik vor jedem Prüflauf

ZwickRoell sichert die Zuverlässigkeit aller Autoinjektor-Prüfsysteme optional durch systematische Daily Checks ab. Dabei werden alle relevanten Sensoren – unter anderem für Kraft, Gewicht, Länge/Injektionstiefe, Akustik, Kamera und Farberkennung – täglich auf Funktionsfähigkeit und Messgenauigkeit überprüft.

Diese täglichen Prüfabläufe sind zeit- und kosteneffizient gestaltet und lassen sich problemlos in die Routine integrieren. Ein entscheidender Sicherheitsmechanismus: Weicht ein Sensor vom Soll ab, wird der Prüfstart automatisch verhindert. So werden fehlerhafte Messergebnisse von vornherein ausgeschlossen und das Risiko falscher Freigaben minimiert.

Der Vorteil:

Maximale Messsicherheit und Systemverfügbarkeit – Tag für Tag, sensorübergreifend und auditfähig.

ZwickRoell Lösung: Auditfähige Dokumentation – FDA-konform nach 21 CFR Part 11

Eine auditfähige Autoinjektor-Prüfung erfordert nicht nur valide Messergebnisse, sondern auch eine vollständig nachvollziehbare, manipulationssichere Dokumentation. ZwickRoell setzt hierfür auf die Prüfsoftware testXpert mit validierten, injektorspezifischen Prüfvorschriften.

Die Prüfvorschriften sind exakt auf den jeweiligen Autoinjektor und die zugehörigen Wechselteile abgestimmt und werden von ZwickRoell parametrisiert und validiert. So ist sichergestellt, dass Prüfaufbau, Prüfablauf und Auswertung reproduzierbar zusammenpassen und alle Ergebnisse eindeutig zugeordnet werden können. Für international tätige Unternehmen ist diese Systematik entscheidend: Einheitliche Maschineneinstellungen, identische Prüfabläufe und abgestimmte Prüfvorschriften stellen sicher, dass Ergebnisse standortübergreifend vergleichbar sind – sowohl zwischen eigenen Werken als auch mit Zulieferern. Gemeinsame FATs (Factory Acceptance Tests bei ZwickRoell vor Auslieferung), globale SOPs (Standard Operating Procedure = einheitliche, konzernweit gültige Arbeitsanweisungen) unterstützen eine konsistente Umsetzung weltweit.

Die komplette Versuchsdurchführung und Datenauswertung erfolgt in der Prüfsoftware testXpert, die sich nahtlos in die IT-Umgebung von Pharmaunternehmen integriert. Mit der Option „Erweiterte Nachvollziehbarkeit“ erfüllt die Software die Anforderungen der FDA 21 CFR Part 11:

Alle prüfrelevanten Aktionen werden automatisch im Audit Trail protokolliert, revisionssicher gespeichert und bei Bedarf auswertbar gemacht. Benutzerrechte und elektronische Signaturen sorgen für klare Verantwortlichkeiten und eine effiziente, papierlose Dokumentation.

Der Vorteil:

Auditfähigkeit ab Werk – regulatorisch belastbar, flexibel anpassbar und durchgängig nachvollziehbar.

ZwickRoell Qualifizierungsservice DQ IQ OQ – Validierte Prüfsysteme mit Sicherheit

ZwickRoell unterstützt Pharmaunternehmen nicht nur beim reinen Prüfprozess, sondern auch bei der Qualifizierung von Autoinjektor-Prüfsystemen in den Schritten der DQ, IQ und OQ in Form einer umfassenden und individuall abgestimmten Qualifizierungsdokumentation sowie bei der praktischen Durchführung der Qualifizierung vor Ort. Die modular aufgebaute Dokumentation wird individuell in unserer eigenen ZwickRoell Qualifizierungsabteilung an die Konfiguration des Prüfsystems angepast.

ZwickRoell Lösung: Zukunftssichere Prüflösung mit maximaler Investitionssicherheit

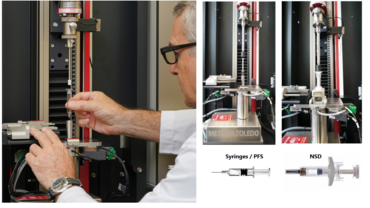

Kein Autoinjektor gleicht dem anderen – je individueller das Device-Design, desto flexibler muss die Prüftechnik sein. ZwickRoell Autoinjektor-Prüfsysteme kombinieren standardisierte, normkonforme Prüfmethoden mit einem modularen Aufbau und eignen sich damit ideal für Hersteller und CDMOs, die regelmäßig mit neuen Produkten, Varianten und Anforderungen konfrontiert sind.

Eine einzige Prüfmaschine deckt eine breite Vielfalt an Injektortypen ab und lässt sich werkzeuglos auf neue Produkte wie Spritzen (PFS), Nadelschutzsysteme (NSD) oder Pens erweitern. Gleichzeitig ist die Lösung auf steigende Stückzahlen vorbereitet – bis hin zur vollautomatischen Probenzuführung.

Der Vorteil:

Eine Prüflösung, die mit Ihren Anforderungen wächst – bei minimalem Investitionsrisiko.

Automatisierte Autoinjektor-Prüfung nach ISO 11608-5

Für steigende Prüfvolumina und große Produktionschargen bietet ZwickRoell skalierbare Automatisierungslösungen – von der automatisierten Laborunterstützung bis zur vollautomatischen 24/7-Prüfung.

Gemeinsame Merkmale aller automatisierten ZwickRoell-Lösungen

- ISO 11608-5-konforme Prüfung aller relevanten Funktionsparameter

- Automatisierte Probenzuführung und -entnahme

- Video-Capturing des Injektionsvorgangs zur zusätzlichen Dokumentation

- Automatische Probenentsorgung inkl. Gut-/Schlecht-Sortierung

- Tägliche Verifikation aller qualitätsrelevanten Messmittel (Daily Checks)

- Nutzung von ZwickRoell- oder kundenspezifischen Trays

roboTest N - Der Prüfassistent für Labor, QS und kleinere Serien

- Automatisierte Prüfung von bis zu 150 Autoinjektoren pro Lauf

- Ideal für wechselnde Prüfaufgaben, einfache Umrüstbarkeit auf die Prüfung von Nadelschutzsystemen durch Austauschkomponenten und Einsätze

- Flexible Anpassung an neue Prüfabläufe ohne Programmierkenntnisse

- Unterstützt Laborpersonal bei Probenzuführung und Handhabung

- Typischer Einsatz: Designverifikation, Qualitätskontrolle, kleinere Produktionsserien

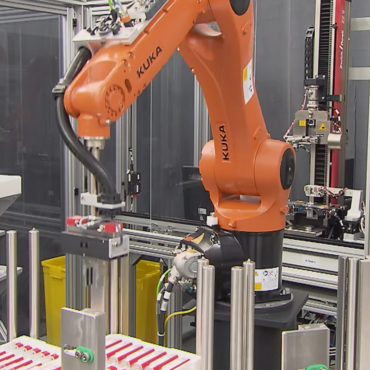

roboTest R: Vollautomatische 24/7-Prüfung für die Serienproduktion

- Ausgelegt für Dauerbetrieb (24/7)

- Parallele Anbindung mehrerer Prüfmaschinen für maximalen Durchsatz

- Erweiterbar um zusätzliche Messsysteme und Prüfstationen

- Vollständige Prozessautomatisierung ohne Bedienereingriff

- Typischer Einsatz: Großserien, hohe Stückzahlen, maximale Produktivität

Entdecken Sie Ihre optimale Prüflösung für Autoinjektoren – wir beraten Sie umfassend!

Sie suchen präzise, automatisierte Prüfverfahren nach der ISO 11608-5? Unser erfahrenes Team unterstützt Sie bei der Auswahl passender Systeme – ob semi- oder vollautomatisiert – wir machen Ihren Prüfprozess effizient, sicher und normgerecht.

Autoinjektor-Prüfung in Entwicklung & Produktion – Funktionsprüfung ohne Medikament

In frühen Entwicklungsphasen und selbst in der Serienproduktion haben Gerätehersteller häufig keinen oder nur eingeschränkten Zugang zum finalen Medikament. Dieses liegt meist beim Pharmahersteller oder steht nur in begrenzten Mengen zur Verfügung. Gleichzeitig wären medikamentenbasierte Prüfungen mit hohem Aufwand, hohen Kosten und zusätzlichen regulatorischen Anforderungen verbunden.

ZwickRoell bietet mit dem Rear Part Tester eine kostengünstige Alternative, um die mechanische Funktion des Injektors vor der Befüllung mit dem Medikament zu testen - dennoch realitätsnah nach ISO 11608-5 Prüfablauf.

Ein elektromechanischer Servo-Prüfzylinder simuliert dabei die Gegenkraft der Medikamenten-Karpulle, die im realen System auf die Autoinjektormechanik wirkt. Der Autoinjektor wird in der Prüfmaschine positioniert, der Test über die Prüfsoftware testXpert gestartet und anschließend vollautomatisch durchgeführt.

Erfasst werden unter anderem:

- Kraft oder Moment zum Abziehen der Sicherheitskappe

- Charakteristik der verbauten Antriebsfeder (Federrate)

Überwachung, Auswertung und Dokumentation erfolgen vollständig in testXpert – inklusive auditfähiger Datenerfassung gemäß FDA 21 CFR Part 11. Für höhere Durchsätze lässt sich das System optional mit dem Leichtbauroboter roboTest N automatisieren.

Ihr Nutzen:

Kosteneffiziente, reproduzierbare Funktionsprüfung ohne Medikament – ideal für Entwicklung, Vorserien und produktionsnahe Tests bei begrenztem Zugang zum Wirkstoff.

Autoinjektor-Entwicklung – Prüfung ohne reale Feder mit virtueller Federsimulation

Bei federgetriebenen Autoinjektoren beeinflusst die Federcharakteristik maßgeblich die sichere Auslösung und vollständige Wirkstoffabgabe. Gerade bei hochviskosen Medikamenten, nach Alterung oder unter Temperatureinfluss müssen Losbrech- und Gleitkräfte zuverlässig funktionieren. In der Entwicklung führt der Einsatz realer Federn jedoch häufig zu hohem Aufwand, geringer Flexibilität und eingeschränkter Vergleichbarkeit.

Mit der virtuellen Federsimulation bietet ZwickRoell eine innovative Prüfmethode, die vollständig auf reale Federn verzichtet. Statt mechanischer Komponenten übernimmt die Prüfsoftware testXpert die Funktion der Feder: Die gewünschte Federkennlinie (z. B. weich, steif, progressiv) wird direkt in der Software definiert, und die Prüfmaschine fährt diese kraftgeregelt als realistische Kraft-Weg-Kurve ab.

So lassen sich unterschiedlichste Federcharakteristiken schnell, reproduzierbar und ohne mechanischen Umbau simulieren. In Kombination mit einer optionalen Temperierkammer können auch temperaturabhängige Effekte realitätsnah abgebildet werden.

Ihre Vorteile auf einen Blick:

- Kein Austausch und keine Bevorratung realer Federn

- Schnelle Anpassung der Federkennlinie per Software

- Reproduzierbare, normnahe Prüfbedingungen

- Reduzierter Prüfaufwand und höhere Entwicklungseffizienz

- Ideal für Entwicklung, Vergleichsstudien und Designverifikation

Ihr Nutzen:

Maximale Flexibilität und Aussagekraft in der Entwicklung – bei deutlich reduziertem Aufwand.

Weiterführende Informationen zu unseren semi-automatisierten Prüfsystemen zwickiLine & AllroundLine

Ein Autoinjektor ist ein nicht‑wiederverwendbares Injektionssystem (NIS) zur einmaligen Applikation des gesamten Medikamentenvolumens. Er besteht aus:

- einer vorgefüllten Spritze (PFS) mit Injektionsnadel

- einem mechanischen Device, meist mit Federmechanismus

Spritze und Device sind regulierte Komponenten und bilden gemeinsam ein Kombinationsprodukt. Der Federmechanismus ersetzt den manuellen Daumendruck und steuert – je nach Bauart – sowohl den Einstich als auch die Medikamentenabgabe.

Derzeit befinden sich auf dem Markt zwei unterschiedliche Typen von handgehaltenen Autoinjektoren:

- Auslösung über Nadelschutz: Injektion startet automatisch bei Erreichen einer definierten Aufsetzkraft.

- Auslösung über Knopf: Injektion wird aktiv durch einen Auslöseknopf gestartet.

Beide Systeme müssen exakt so geprüft werden, wie sie vom Patienten verwendet werden – eine zentrale Forderung der ISO 11608‑5.

Aufgrund des speziellen Einsatzgebiets am Körper getragener Autoinjektoren, sogenannter Wearables oder On-Body-Delivery-Systeme (OBDS) ergeben sich andere Prüfanforderungen als bei handgehaltenen Autoinjektoren. Deshalb wurde der separate Normenteil ISO 11608-6 eingeführt, welcher die Anforderungen und Prüfverfahren für nadelbasierte Injektionssysteme zur Anwendung am Körper festlegt.

| zwickiLine | AllroundLine | |

|---|---|---|

| Einsatzbereich | F&E

| Design Verifizierung & QS |

| erfüllte Normen |

|

|

| Leistungsumfang |

|

|

| Device-Eignung |

|

|

Die Norm ISO 11608-5 definiert unter anderem folgende Prüfungen:

- Abziehkraft der Sicherheitskappe (nach oben & unten) bzw. Aufdrehmoment

- Aktivierungskraft und -weg

- Injektionszeit

- Dosiergenauigkeit inkl. „letztem Tropfen“

- Injektionstiefe & Nadelschutz nach Injektion

- Sicherheitsfunktionen des Nadelschutzes

Die FDA verlangt darüber hinaus die Überprüfung akustischer Signale für den Bediener (ERP's).

Downloads

- Branchenbroschüre: Medizintechnik PDF 6 MB

- Branchenbroschüre: Prüflösungen für Injektionssysteme PDF 3 MB

- Produktinformation: Autoinjektor-Prüfsystem zwickiLine PDF 1 MB

- Produktinformation: Autoinjektor-Prüfsystem AllroundLine PDF 705 KB

- Produktinformation: Automatisierung roboTest N PDF 636 KB

- Produktinformation: Daily Checks Autoinjektor-Prüfsysteme PDF 176 KB

- Produktinformation: Autoinjektoren-Federsimulation PDF 684 KB

- Produktinformation: Nachvollziehbare und sichere Prüfergebnisse FDA 21 CFR Part 11 PDF 1 MB

- Produktinformation: Qualifizierung von ZwickRoell Prüfsystemen PDF 1 MB