Durabilidad

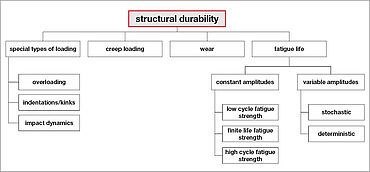

La durabilidad es un término del área de ensayos de materiales que define vida útil calculable de un material o componente. La durabilidad caracteriza la capacidad de los materiales y componentes para soportar cargas estáticas, cuasiestáticas y dinámicas (recurrentes o de impacto) sin sufrir daños, en el margen de la vida útil calculada y considerando las condiciones ambientales relevantes.

Los métodos para la determinación de la durabilidad pueden ser tanto cálculos como resultados de ensayos. La durabilidad es, por tanto, una ciencia transversal que combina carga (mecánica y medioambiental), material, producción y construcción.

Las cargas dinámicas son prácticamente siempre la causa del fallo de componentes. A menudo, el fallo se produce por cargas muy por debajo de la carga de rotura observada ensayos estáticos. La vida a fatiga como parte de la durabilidad, define el comportamiento de deformación y fallo de los materiales bajo carga cíclica.

El número de ciclos que un componente puede soportar bajo carga operativa hasta su fallo, se puede predecir dentro de los límites de la precisión estadística a través de la curva S-N (curva de Wöhler).

Durabilidad de un componente Determinación experimental Simulaciones Secuencias de carga estandarizadas Máquinas de ensayos

La durabilidad de un componente

A menudo, no diseñan los componentes para que sea resistentes a la fatiga, sino para que tengan una elevada durabilidad.

Para determinar la durabilidad de un componente, se deben tener en cuenta todos los tipos de carga, desde la carga de fluencia estática hasta la carga de impacto y la carga cíclica, a amplitud constante o variable.También se tienen en cuenta las condiciones ambientales como la temperatura, la precipitación, la presión y los cambios en el material producidos por corrosión o envejecimiento.El desafío es determinar, con los ensayos más simples posibles, los valores característicos, tomando como base aquellos con los que constructor puede diseñar un componente seguro desde el punto de vista operativo.

El problema es que el proceso de formación de grietas hasta la rotura es muy complejo y en realidad no puede describirse con un solo parámetro.Siempre comienza con la formación de microgrietas, generadas por defectos internos o muescas, condicionadas por la construcción o la producción, en las que se producen deformaciones plásticas cíclicas.Este proceso se intenta describir con el ensayo LCF.A continuación, se produce la propagación de la grieta hasta la rotura, procesos para los que se emplean los métodos de Mecánica de la fractura.

En el ensayo de fatiga (también denominado ensayo de Wöhler), en cambio, no se distingue entre inicio de la grieta y propagación de la grieta.Con ayuda de la curva S-N, es relativamente fácil predecir la vida útil a amplitudes de carga variables, mediante métodos de acumulación de daño (p. ej. Plamgren-Miner).

Al final, sin embargo, siempre tenemos el ensayo de componentes para la verificación, que implican un esfuerzo menor, gracias a los métodos modernos de caracterización de materiales.

Hoy en día, en prácticamente todos los sectores tecnológicos se hacen ensayos de durabilidad.La durabilidad ofrece ciertas ventajas, particularmente en construcciones ligeras.Los componentes requieren menos material y, por tanto, tienen una masa menor cuando están diseñados para ser duraderos en lugar de resistentes a la fatiga.En la industria de automoción, por ejemplo, un vehículo más ligero ahorra en combustible, pero la estructura más ligera también permite una mayor capacidad de carga.Un diseño duradero también tiene, en parte, su función: los aviones diseñados para ser resistentes a la fatiga no podrían volar, porque simplemente serían demasiado pesados.

El desarrollo de un componente

Prácticamente todos los componentes de una máquina, un equipo o un vehículo están expuestos a cargas mecánicas variables durante su funcionamiento.La tarea durante el desarrollo, es fabricar un producto, que cumpla su función durante toda su vida útil.A menudo, se anteponen tiempos de desarrollo cortos, requerimientos de construcciones más ligeras y una producción rentable.El uso del cálculo estimado de la vida útil en el ensayo de fatiga ayuda a diseñar componentes más seguros y rentables.La mecánica de la fractura por fatiga permite, además, llevar a cabo una descripción de la propagación de grieta.También los indicadores del ensayo no destructivo pueden aportar información para el desarrollo de productos.

El objetivo de un componente duradero es

- alcanzar la vida útil requerida

- la fiabilidad de los componentes que componen una estructura o todo un sistema

- la seguridad frente a fallos antes de alcanzar la vida útil asignada (probabilidad de fallo)

Determinación experimental de la durabilidad

La vida útil de un componente no solo depende del nivel de carga, sino también de la secuencia de carga. En el diseño de componentes duraderos, las secuencias temporales de carga simuladas (secuencias de carga de amplitud variable) proporcionan información más fiable sobre la vida útil que los ensayos con carga monótona.

Simulaciones

En el ensayo de durabilidad, se llevan a cabo simulaciones, que consisten en reproducir una señal registrada de carga-tiempo con la mayor precisión posible en el banco de ensayos. El comportamiento del banco de ensayos y del componente hace que la señal real, a pesar de un ajuste óptimo del regulador, no coincide con la señal deseada. Para mejorar el comportamiento de la simulación (correspondencia entre señal nominal y real), se modifica la señal de consigna en un proceso de iteración, hasta que coincide con la señal nominal original.

Productos relacionados para la determinación de la durabilidad

Los diferentes materiales y componentes requieren diferentes tecnologías de ensayo. En este contexto, ZwickRoell ha invertido durante los últimos años considerablemente en el desarrollo de máquinas de ensayos dinámicos así como en tecnologías de transmisión para poder ofrecer el accionamiento adecuado para cada aplicación de ensayo:

- Los servoactuadores electromecánicos presentan un concepto modular para frecuencias bajas hasta 1 Hz y 50 kN.

- La máquina de ensayos lineal LTM atiende a una nueva serie de máquinas de ensayos electrodinámicas, cuyo accionamiento se basa en la tecnología del motor lineal. El accionamiento ha sido desarrollado especialmente para esta tecnología de ensayo y está patentado por ZwickRoell.

- Los nuevos pulsadores de alta frecuencia diseñados recientemente equipos de resonancia de la serie Vibrophore ofrecen frecuencias de ensayo muy elevadas a unos costes de producción muy reducidos. Se pueden alcanzar frecuencias de ensayo de hasta 285 Hz.

- Las máquinas de ensayos servohidráulicas con un concepto bastidor estandarizado ofrecen la máxima flexibilidad para cualquier aplicación.

Gracias a esta amplia variedad de tecnologías de accionamiento, ZwickRoell es el único fabricante capaz de ofrecer un asesoramiento neutral en términos de accionamientos. Todas las máquinas de ensayo utilizan el mismo software de ensayo y la misma tecnología de control y regulación, lo que implica poca formación en el trabajo diario de laboratorio.

Por eso mismo, se pueden utilizar tanto las mencionadas arriba. Ello lo hace posible la electrónica testControl II y nuestro probado software de Software de ensayo testXpert.