Resistência à fadiga

A resistência à fadiga é um termo da ciência de materiais e se refere ao ciclo de vida calculado de um componente. A resistência à fadiga descreve a capacidade de materiais e componentes de suportar sem dano esforços estáticos, quase estáticos e dinâmicos (recorrentes ou por impacto) no âmbito do ciclo de vida calculado e considerando condições ambientais relevantes.

Os métodos de resistência à fadiga podem ser métodos de cálculo e também resultados de ensaios. Portanto, a resistência à fadiga é uma ciência transversal resultante da atuação conjunta de estresse (mecânico e ambiental), material, fabricação e construção.

Quase sempre esforços dinâmicos são a causa da falha do componente. Frequentemente a falha ocorre com cargas claramente abaixo da carga de ruptura no ensaio estático de tração. A resistência a ciclos como parte da resistência à fadiga se refere ao comportamento de deformação e de falha de materiais quando expostos à carga cíclica.

O número de ciclos os quais um componente sob carga operacional consegue suportar até a falha pode ser previsto no âmbito de precisão estática com o auxílio da curva de Wöhler.

Resistência à fadiga de um componente Analise Experimental Ensaios de simulação Sequências de carga padronizadas Máquinas de ensaios

A resistência à fadiga de um componente

Frequentemente o desenvolvimento projeta um componente não de forma durável, mas de forma resistente à fadiga.

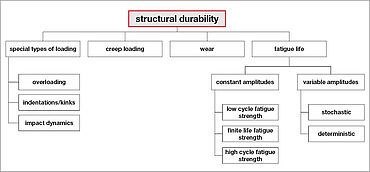

Para a determinação da resistência à fadiga de um componente, todos os tipos de estresse devem ser considerados, desde o estresse estático de fluência passando pelo estresse por impacto até o estresse cíclico sob amplitude constante ou variável. Também as condições dos arredores e condições ambientais como por ex. temperatura, precipitações, pressão, assim como modificação do material por corrosão ou envelhecimento influenciam as considerações. O desafio é apurar, por meio de ensaios simples, na medida do possível, valores característicos com os quais o construtor do componente consegue projetá-lo com a devida segurança operacional.

O problema aqui é que o processo da danificação é muito complexo e, em verdade, não pode ser descrito por meio de um único parâmetro. No início está sempre a formação de micro-fissuras, partindo de pontos de falha internos ou de entalhes, fazendo parte da construção ou da fabricação, nos quais deformações plásticas cíclicas ocorrem. Este processo se procura descrever com o ensaio LCF. Acrescenta-se a ele o crescimento do rasgo até a falha, para a qual os métodos da mecânica de fratura são utilizados.

Por outro lado, o ensaio de fadiga (também ensaio Wöhler) não distingue entre início de rasgo e crescimento do rasgo. Com o auxílio da linha de Wöhler, é possível de forma relativamente fácil prever com os métodos de acumulação de danos (por ex. Plamgren/Miner) o ciclo de vida com amplitudes de esforço variáveis.

Contudo, no final, mesmo assim, está sempre o ensaio de componente para fins de verificação, porém com necessidade de trabalho significativamente menor em virtude dos métodos modernos para caracterização de materiais.

A resistência à fadiga é hoje em dia testada em quase todos os setores de tecnologia. Especialmente no setor de construção leve a utilização da resistência à fadiga oferece certas vantagens. Os componentes necessitam um volume menor de material e, portanto, possuem massa menor quando são projetados não de forma durável, mas de forma resistente à fadiga. No setor automotivo, um veículo mais leve economiza por ex. combustível, mas a estrutura mais leve também permite uma carga útil maior. O projeto para resistência à fadiga atende parcialmente também a uma função: aviões projetados de forma durável não conseguem voar simplesmente por estarem pesados demais.

O desenvolvimento de um componente

Quase qualquer componente de uma máquina, de uma instalação ou de um veículo está exposto durante a operação a estresses mecânicos variáveis no decorrer do tempo. A tarefa do desenvolvimento é criar um produto que cumpra sua função durante todo o tempo de utilização. Em oposição a isso estão frequentemente os curtos tempos de desenvolvimento, requisitos quanto à construção leve e a fabricação econômica. A aplicação da estimativa do ciclo de vida baseada em cálculo no ensaio de fadiga ajuda na elaboração segura e econômica do projeto de componentes. Ademais, a mecânica de fadiga possibilita a descrição do crescimento do rasgo. Também indicadores do ensaio não destrutivo podem ser incluídos no desenvolvimento do produto.

A meta para um componente com resistência à fadiga operacional é

- alcançar o ciclo de vida exigido

- a confiabilidade dos componentes de uma construção e/ou do sistema completo

- a segurança quanto a falhas antes de alcançar o ciclo de vida previsto (probabilidade de falha)

Determinação experimental da resistência à fadiga

O ciclo de vida de um componente não somente depende da intensidade do estresse, mas também da sequência dos esforços. Em caso de um componente projetado de forma resistente à fadiga, períodos de estresse similares aos que ocorrem durante a operação (sequências de esforços com amplitudes variáveis) fornecem afirmações sobre o ciclo de vida de forma mais confiável do que as análises com esforço monótono.

Ensaios de simulação

Na resistência à fadiga são realizados assim chamados ensaios de simulação, nos quais um sinal registrado de carga-tempo deve ser reproduzido na bancada de teste com a maior precisão possível. O comportamento da bancada de teste e do componente faz com que o sinal efetivo não se iguale ao sinal nominal desejado, a pesar de reguladores ajustados de forma otimizada. Para fins de melhoria do comportamento de simulação (concordância entre o sinal previsto e o sinal efetivo), o sinal previsto é modificado em um processo de iteração até que o sinal efetivo se iguale ao sinal originalmente previsto.

Ensaios com sequências de carga padronizadas

Sequênicas de carga padronizadas foram deduzidas para casos de aplicação típicos na construção a partir de um número maior de medições representativas dos esforços operacionais e são utilizadas internacionalmente como base de dimensionamento para componentes expostos a esforços dinâmicos.

Produtos compatíveis para a determinação da resistência à fadiga

Diferentes materiais e componentes requerem diferentes tecnologias de ensaio. A ZwickRoell tem feito nos últimos anos enormes investimentos no desenvolvimento de máquinas para ensaios dinâmicos e tecnologias de acionamento e oferece para cada aplicação de ensaio o conceito de acionamento compatível:

- Atuadores eletromecânicos para ensaios oferecem um conceito modular para frequências baixas de até 1Hz e 50 kN

- A máquina Linear Testing LTM é uma série de máquinas para ensaios eletrodinâmicos com acionamento baseado na tecnologia de motor linear. O drive de acionamento foi desenvolvido especialmente para a tecnologia de ensaio e foi patenteado pela ZwickRoell.

- As máquinas de ensaio de ressonância da série vibrophore as quais oferecem frequências de ensaio muito elevadas a custos operacionais muito baixos. São possíveis frequências de ensaio de até 285 Hz.

- As máquinas servo-hidráulicas para ensaios de materiais com conceito de estrutura mecânica padronizada oferecem a maior flexibilidade para cada uma das aplicações

Em virtude das diferentes opções de tecnologias de acionamento a ZwickRoell é o único fabricante de máquinas para ensaios de materiais que consegue fornecer consultoria de forma neutra do conceito de acionamento. Em todas as máquinas para ensaios de materiais são utilizados o mesmo software de ensaios e a mesma tecnologia de regulador. Isso significa baixa necessidade de treinamento no dia-a-da do laboratório.

Todas as máquinas de ensaios acima mencionadas pode ser utilizadas tanto como máquina de ensaios estáticos quanto como máquina de ensaios dinâmicos. Isso é possível em virtude da utilização conjunta da eletrônica testControl II e do comprovado software de ensaios testXpert.