耐久性

耐久性は材料科学で使用される用語であり、コンポーネントの計算上の耐用年数を指します。 耐久性とは、計算上の耐用年数内で、関連する環境条件を考慮して、損傷なしに静的、準静的、および動的(繰り返しまたは衝撃)の負荷に耐える材料およびコンポーネントの能力を表します。

耐久性測定の方法は、計算による方法か試験結果のいずれかです。 従って、これは負荷(機械的および環境的)、材料、生産、および建設の相互作用からなる枠組みを超えた科学です。

動的な力が、ほとんどの場合、コンポーネントの破損の原因です。 多くの場合、静的引張試験で得られた破壊荷重を大幅に下回る荷重で損傷が発生します。 疲労寿命は、耐久性の一部として、繰返し荷重下での材料の変形および破壊挙動を表します。

S-N curveを使用して統計的な精度で故障を予測できるようになるまで、コンポーネントが操作負荷の下で耐えられるサイクル数。

コンポーネントの耐久性

多くの場合、開発者はコンポーネントを耐疲労性ではなく、高い耐久性を示すように設計を行います。

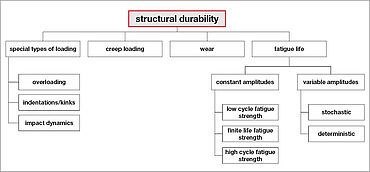

コンポーネントの耐久性を判断するには、一定または可変の振幅で、静的クリープ荷重から衝撃荷重、繰返し荷重まで、あらゆるタイプの荷重を考慮する必要があります。温度、降水量、圧力などの環境条件、および腐食や経年劣化による材料の変化が考慮されます。次に、最も簡単な試験によって特性値を決定し、それに基づいて設計者が信頼できるコンポーネントを開発できるようにします。

ここでの問題は、損傷プロセスが非常に複雑であり、実際には一つののパラメーターでは説明できないことです。それは常に、周期的な塑性変形が発生する内部の傷やノッチから発生するマイクロクラックの形成から始まります。LCF 試験 はこのプロセスを説明しようという試みのために実施されます。これに続いて、破損まで亀裂が成長し、これは破壊力学の方法です。

高サイクル疲労試験(S-N試験を含め)では、亀裂の発生と亀裂の成長は区別されません。S-N曲線を使用すると、損傷の累積方法(Plamgren / Minerなど)を使用して、さまざまな振幅応力下での耐用年数を比較的簡単に予測できます。

ただし、材料の特性評価の最新の方法により手間がかからない、検証に必要なコンポーネント試験はまだあります。

現在、耐久性はほとんどすべての技術分野で試験されています。耐久性には、特に軽量化構造において多くの利点をもたらします。コンポーネントは材料が少なくて済むため、耐疲労性よりも耐久性が高くなるように設計されていると、重量が軽くなります。たとえば、自動車業界では、軽量化された車両は必要な燃料が少なくなりますが、軽量化された構造により、より高い負荷容量も可能になります耐久性のある設計は、機能要件も部分的に満たしています:耐疲労性に設計された飛行機は、重すぎるため飛行できないかもしれません。

コンポーネントの開発

操作中、機械、システム、または車両のほぼすべてのコンポーネントは、時間の経過に伴う変化を引き起こす機械的負荷にさらされます。開発者の仕事は、耐用年数全体にわたってその機能を果たす製品を作ることです。これは、多くの場合、開発期間が短く、軽量構造とコスト効率の高い生産が求められることと相反しています。計算された耐用年数の推定を疲労試験に適用することで、コンポーネントの信頼性が高く経済的な設計がサポートされます。疲労破壊力学は、亀裂成長の説明をさらにサポートします。非破壊検査の特性値を製品開発に含めることができます。

耐久性の高いコンポーネントのゴールは

- 必要な製品寿命を達成

- 構造物を構成しているコンポーネントの信頼性

- 寿命到達以前での損傷等に対する保証

耐久性の決定のための製品

多様な材料やコンポーネントには、さまざまな試験技術の実装が必要です。 過去数年間、ツビックローエルは動的試験機と駆動技術の開発に多大な投資を行い、現在では、あらゆる試験用途に適した駆動コンセプトを提供しています。

- 電気機械式試験アクチュエータは、最大1Hzおよび50kNまでの低周波数用モジュール式コンセプトを提供しています。

- LTM 電気式動的試験機は、リニアモーター技術に基づく駆動を特徴とする動電試験機シリーズの一部です。 このドライブは、試験技術専用に開発され、ツビックローエルにて特許を取得しています。

- 新しいバイブロフォアシリーズ電磁共振試験機は、非常に低いランニングコストで高い試験周波数を実現しています。 285Hz迄の試験周波数が可能です。

- 標準化されたロードフレームコンセプトを備えた油圧サーボ試験機は、あらゆるアプリケーションに柔軟に対応しています

この多種多様な駆動技術により、ツビックローエルは、お客様の用途に最適な駆動コンセプトについて中立的なアドバイスを提供できる唯一の試験機メーカーです。 それぞれのマシンはすべて、同じテストソフトウェアと制御技術を使用しています。 これにより、毎日のラボ作業のトレーニングの労力が最小限に抑えられます。

上記のマシンは、testControl IIエレクトロニクスと実績のあるtestXpertテストソフトウェアを組み合わせて使用することで、静的および動的試験機の両方として使用できます。