組件的耐用性

很多時候,開發人員不是為了抗疲勞所設計組件,而是為了展示產品的高耐用性。

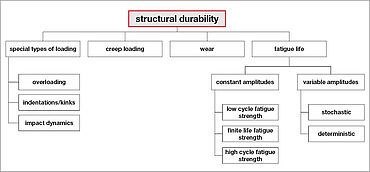

為了測定組件的耐用性,必須考慮所有負載類型,從靜態蠕變負載到衝擊負載,再到恆定或變幅的週期負載。環境條件,如溫度、降水量、壓力,以及材料因腐蝕或老化而發生的變化,這些也要考慮。接下來的挑戰是使用盡可能簡單的測試來測定特徵值,設計者可以在此基礎上開發出可靠的組件。

這裡的問題是,損壞過程是非常複雜的,實際上無法用單一個參數來描述。損傷始終是從内部缺陷或缺口產生的微裂紋的形成開始,在這些缺陷或缺口處發生循環塑性變形。LCF測試旨在用於描述該過程。隨後是裂縫延伸直至失效,對其採用破壞力學方法。

高週疲勞測試(也稱為S-N測試)不區分裂縫形成和裂縫延伸。使用S-N曲線,透過損傷累積法(如Plamgren/Miner)很容易預測可變負載幅度下的使用壽命。

然而,儘管由於採用了最新的材料表徵法,使所需的工作量大大減少,仍然需要進行組件驗證測試。

如今,幾乎所有的技術領域都要測試耐用性。耐用性具有一定的優勢,尤其是在輕量化結構中。組件所需的材料較少,因此當它們的設計目的是耐用性而非抗疲勞時,它們具有較低的質量。例如,在汽車工業中,較輕的車輛需要較少的燃料,但較輕的結構還允許更高的承載能力。耐用性設計在一定程度上也满足了一個功能要求:設計成抗疲勞的飛機如果太重則不能飛行。

用於耐用性測定的相關產品

不同的材料和組件需要實施不同的測試技術。 因此,在過去幾年中,ZwickRoell 對動態試驗機和驅動技術的開發方面進行了大量投資,現在才得以提供為任何測試應用正確的驅動概念:

- 電動測試促動器提供了模組化概念,適用於高達 1Hz 和 50 kN 的低頻

- LTM 線性試驗機是電動試驗機系列的一部分,其驅動器是基於線性馬達的技術。 該驅動器專為測試技術而開發,並代表 ZwickRoell 獲得了專利

- vibrophore 系列的共振試驗機以極低的運作成本提供極高的測試頻率。 測試頻率可以高達 285 Hz。

- 採用標準化負載機架設計的電液伺服油壓試驗機為任何應用提供最大的靈活性

憑藉多元的驅動技術,ZwickRoell 是唯一一家試驗機製造商能為您的應用提供最佳且中立的驅動概念建議。 所有不同的試驗機皆使用相同的測試軟體和控制技術。 在日常的實驗室任務中,這大幅減少了培訓工作。

上述機器可用作靜態和動態試驗機,這是透過結合使用我們的 testControl II電子設備和經驗證的testXpert 測試軟體所實現。