部件的耐久性

很多时候,开发人员设计部件不是为了抗疲劳,而是为了展示高耐久性。

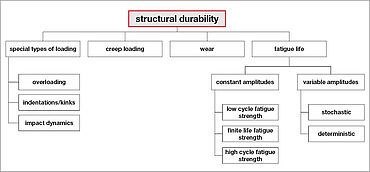

为了测定部件的耐久性,必须考虑所有载荷类型,从静态蠕变载荷到冲击载荷,再到恒定或变幅的循环载荷。环境条件,如温度、降水量、压力,以及材料因腐蚀或老化而发生的变化,这些也要考虑。接下来的挑战是使用尽可能简单的试验来测定特性值,设计者可以在此基础上开发出可靠的部件。

这里的问题是受损过程非常复杂,实际上不能用一个参数来描述。损伤总是从内部缺陷或缺口产生的微裂纹形成开始,在这些缺陷或缺口处发生循环塑性变形。LCF试验旨在用于描述该过程。随后是裂纹扩展直至失效,对其采用断裂力学方法。

高周疲劳试验(也称为S-N试验)不区分裂纹萌生和裂纹扩展。使用S-N曲线,通过损伤累积法(如Plamgren/Miner)很容易预测可变载荷幅下的使用寿命。

然而,尽管由于采用了最新的材料表征法,使所需的工作量大大减少,仍然需要进行部件验证试验。

如今,几乎所有的技术领域都要测试耐久性。耐久性具有一定的优势,尤其是在轻量化结构中。部件需要较少的材料,因此当它们的设计目的是耐久性而不是抗疲劳时,它们的质量更小些。比如,在汽车工业中,较轻的车辆需要较少的燃料,但较轻的结构还允许更高的承载能力。耐久性设计在一定程度上也满足了一个功能要求:设计成抗疲劳的飞机如果太重则不能飞行。

用于耐久性测定的相关产品

不同的材料和部件需要实施不同的测试技术。 因此,在过去几年中,ZwickRoell在动态试验机和驱动技术研发方面投入了大量资金,现在可为任何试验应用提供适合的驱动概念:

- 电动试验作动缸为最高1Hz低频率以及50 kN的力提供模块化概念

- LTM线性试验机是电子动态疲劳试验机系列的一部分,具有基于线性马达技术的驱动。 该驱动专为测试技术研发,且ZwickRoell已获此项专利

- Vibrophore系列共振试验机以较低的运行成本提供较高的试验频率。 试验频率最高可达285 Hz。

- 电液伺服疲劳试验机采用标准化试验机机架设计,可为任何应用提供最大的灵活性

ZwickRoell拥有各种驱动技术,是唯一一家能够为您的应用提供有关最佳驱动概念的中肯建议的试验机制造商。 所有试验机都使用相同的测试软件和控制技术。 这最大程度地减少了日常实验室任务的培训工作量。

上述试验机可以用作静态和动态试验机,通过结合使用我们的testControl II电子控制系统和久经验证的testXpert测试软件来实现。