Ensaio de dureza & Método de ensaio de dureza

Como definição do termo de ensaio de durezaMartens sugeriu por volta de 1900: “Dureza é a resistência exercida por um corpo contra a invasão de outro corpo (mais duro).” Essa definição simples e ao mesmo tempo ilustrativa prevalece na área técnica até hoje. A dureza técnica é uma característica mecânica para descrição de um material ou do estado de um material.

A medição da dureza não pode ser feita diretamente, mas é deduzida de grandezas de medição primárias (por ex. força de ensaio, profundidade de indentação, área de indentação).

- a partir da força de ensaio e de uma grandeza geométrica característica da indentação da dureza (por ex. profundidade de indentação)

- exclusivamente por meio de um comprimento característico da indentação da dureza

- por meio de outra reação do material (pro ex. a suscetibilidade de sofrer arranhões)

Definição de dureza De que depende a dureza? Medição de dureza Objetivo do ensaio de dureza Visualização do método de ensaio de dureza Métodos de ensaios de dureza estáticos & dinâmicos Normas usuais Categorização das faixas de carga História

Informações detalhadas sobre:

Definição de dureza

Dureza é a resistência mecânica de um material (de uma amostra) à indentação mecânica por outro corpo de dureza maior (indentador).

O material natural de maior dureza é o diamante. Esse material é utilizado como indentador (diamante industrial).

A definição de dureza é diferente da definição de resistência, a qual representa a capacidade de resistência de um material à deformação e separação.

De que depende a dureza?

A dureza não é uma característica fundamental de um material. Contudo, existem algumas faixas de dureza nas quais determinados materiais se situam. A dureza é variável em decorrência do calor, ou seja, uma peça possui outro valor de dureza (maior) após um tratamento térmico.

Não existem valores fixos definidos para a dureza. O valor de dureza determinado no âmbito de um ensaio de dureza pode depender:

- da seleção do método de ensaio

- da força de ensaio aplicada sobre o indentador

- do tempo de permanência do indentador no material

- da geometria do indentador

- da geometria da peça

Como é feita a medição de dureza?

No ensaio de dureza em metais são utilizados prioritariamente métodos com aplicação de força estática. Nisso é feita a medição da profundidade de indentação ou do tamanho da indentação causada pelo indentador. Nos métodos estáticos de ensaio de dureza se distingue entre métodos de medição da profundidade e métodos de medição óticos.

- Os métodos de medição da profundidade medem a profundidade de indentação permanente do indentador. O método Rockwell é o único método de medição da profundidade normalizado (ver ISO 6508, ASTM E18). Além dele existem os métodos de medição da profundidade não normalizados: Brinell e Vickers na profundidade (HBT, HVT).

- Nos métodos de medição óticos é feita a medição do tamanho de indentação permanente causado pelo indentador. Os métodos padronizados de ensaios de dureza óptica são o ensaio de dureza Brinell (ISO 6506, ASTM E10), o ensaio de dureza Knoop (ISO 4545, ASTM E92, ASTM E384) e o ensaio de dureza Vickers (ISO 6507, ASTM E92, ASTM E384).

- De forma alternativa, também métodos de aplicação de força dinâmica podem ser aplicados no âmbito do ensaio de dureza, como por ex. o método de rebote de Leeb / ensaio de dureza de Leeb (ISO 16589, ASTM A965), que mede a altura do rebote de uma esfera.

Objetivo do ensaio de dureza

Método de ensaio de dureza como parte do ensaio de materiais

- O ensaio de dureza pertence atualmente aos métodos de maior utilização do ensaio mecânico de materiais , especialmente em metais.

- Por um lado, este método de ensaio permite estabelecer relações qualitativas com outras características de materiais (por ex. resistência, rigidez, densidade) ou com o comportamento de materiais sujeitos a determinadas cargas (por ex. resistência ao desgaste).

- Por outro lado, o ensaio de dureza é um método relativamente simples e de fácil execução que causa relativamente pouca destruição, ou seja, somente permanecem na superfície da amostra lesões superficiais menores.

- Ademais, ele oferece uma opção simples de controle da qualidade (teste de entrada e/ou saída de mercadorias). O método de ensaio de dureza também permite ensaios com as mais diferentes geometrias.

Tarefas e objetivos do ensaio de dureza

- O ensaio de dureza é um meio auxiliar importante para a distinção de materiais assim como para análise, desenvolvimento e melhoria de materiais e tecnologias no âmbito da pesquisa básica (ciência de materiais, tecnologia de materiais, diagnóstico de materiais).

- Nisso são determinados valores característicos (valores de dureza) os quais são de importância decisiva para a aplicação de materiais na indústria (aptidão de um material para um componente tecnicamente relevante), para sua aceitação nos controles no âmbito da qualidade assegurada (testes de entrada e/ou saída de mercadorias), para a distinção de materiais (por ex. no caso de troca de materiais por engano) e para o esclarecimento de sinistros (análise de sinistros).

Visualização de métodos de ensaio de dureza

| Método de ensaio de dureza | |||

| Aplicação de força estática | Aplicação de força dinâmica | ||

| Um indentador com uma esfera de metal duro ou com um cone / uma pirâmide feitos em diamante é empurrado verticalmente para dentro da superfície da amostra apoiada sobre uma superfície fixa. A força de ensaio é aplicada de forma contínua com tempo de aplicação e de atuação definidos. | Métodos com atuação de força dinâmica são aplicados especialmente em ensaios de dureza em componentes maiores. | ||

Medição ótica da indentação A medição da indentação é feita após a retirada da força de ensaio. Os valores de medição do comprimento (diagonais, diâmetro) são utilizados para o cálculo do valor de dureza. | Método de medição da profundidade A medição da profundidade de indentação é feita sob força de ensaio ou após a retirada da força de ensaio adicional. | Medição da energia São feitas as medições da velocidade (ou da altura) do impacto e do rebote. | |

Medição sob força de ensaio constante

| Medição sob força prévia após retirada da

|

| |

Distinção entre métodos de ensaios de dureza estáticos e dinâmicos

Por princípio nos métodos de ensaio de dureza usuais na engenharia se distingue entre os métodos com aplicação de força estática ou aplicação de força dinâmica.

- Nos métodos estáticos , que são prioritariamente utilizados no ensaio de dureza de metais, a força de ensaio aumenta lentamente, ou seja, ela é aplicada de forma contínua em um intervalo mínimo indicado pelas normas (ver o gráfico).

- Já nos métodos dinâmicos a força de ensaio é aplicada por impacto e a amostra dessa forma é exposta ao estresse por impacto.

Critérios de distinção para métodos de ensaios estáticos em metais

No ensaio de dureza de metais são utilizados prioritariamente métodos com aplicação de força estática os quais se diferenciam pelos seguintes critérios:

- Forma do indentador (esfera, pirâmide ou cone)

- Material do indentador (aço endurecido, metal duro ou diamante)

- Tamanho da força de ensaio aplicada sobre a amostra

- Tipo de avaliação: Medição da profundidade de indentação (método de medição da profundidade) ou do tamanho de indentação (métodos de medição óticos) causada pelo indentador.

Normas usuais de ensaio de dureza

No ensaio de dureza de metais são aplicados os seguintes métodos estáticos usuais definidos nas normas relacionadas a seguir (ISO vs. ASTM):

| MÉTODO DE ENSAIO | ISO | ASTM |

| Brinell | ISO 6506 | ASTM E10 |

| Vickers: | ISO 6507 | ASTM E92, ASTM E384 |

| Rockwell | ISO 6508 DIN 50103 | ASTM E18 |

| Jominy Versuch / Ensaio de resfriamento da extremidade no método Rockwell | ISO 642 | ASTM A255 |

| Knoop: | ISO 4545 | ASTM E92, ASTM E384 |

| Ensaio de dureza Leeb (método de rebote) | ISO 16589 | ASTM A965 |

No ensaio de dureza em polímeros elásticos de borracha e elastômeros são utilizados os métodos a seguir:

| Shore | ISO 7619-1 | ASTM D2240 |

| Dureza de indentação por esfera | ISO 2039-1 | |

| Rockwell | ISO 2039-2 | ASTM D785 |

| Ensaio de dureza instrumentado | ISO 19278 (esboço) |

Categorização do ensaio de dureza por faixas de carga

No ensaio de dureza são utilizadas diferentes cargas principais (forças de ensaio) dependendo da área de aplicação. Dependendo da carga principal aplicada no ensaio de dureza sobre a amostra distingue-se na norma ISO entre ensaio de dureza de micro carga, pequena carga ou macro carga.

- No âmbito macro (range de dureza convencional) são aplicadas grandes cargas de ensaio ≥ 5kgf, o que também causa correspondentemente grandes indentações de dureza nas amostras. Os métodos de ensaio de dureza no âmbito macro incluem Brinell, Vickers e Rockwell.

- Trata-se de ensaio de dureza no âmbito de pequenas cargas quando a carga de ensaio se situa no intervalo entre 0,2 kgf e 5 kgf (carga de ensaio ≥ 0,2 kgf e < 5 kgf). O método de pequena carga mais comum é o de Vickers. O ensaio de dureza de pequena carga é utilizado principalmente no ensaio de peças pequenas, camadas grossas e materiais de baixa dureza.

- No ensaio de dureza de micro cargas são utilizadas pequenas cargas de ensaio < 0,2 kgf as quais causam apenas indentações muito pequenas sobre as amostras (método mais comum: Vickers). Portanto, o ensaio de dureza no âmbito micro permite a determinação da dureza de camadas finas ou por ex. da dureza de monocristalinos e/ou de inclusões.

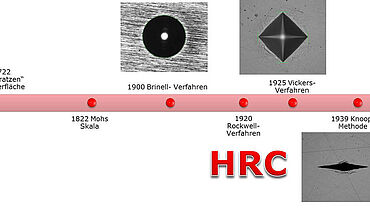

História do ensaio de dureza

- 1722: R. A. Réaumur desenvolveu um assim chamado "arranhar" da superfície de minerais com o auxílio de aço.

- 1822: A escala Mohs para ensaio de dureza de minerais foi criada. Trata-se de uma escala de dez níveis de resistência a arranhões aplicada para minerais sendo que cada um dos materiais pode ser arranhado com o auxílio do material subsequente na escala (material de dureza maior). Os valores de dureza de Mohs

- são até hoje utilizados na mineralogia, mas não são adequados para determinação da dureza de materiais técnicos (metais). Os diferentes níveis de dureza são relativamente grandes e apresentam intervalos de diferentes tamanhos.

| Dureza conforme Mohs | Tipo de mineral | Dureza conforme Vickers (HV) |

1 | Talco | 2 HV |

2 | Gesso | 35 HV |

3 | Calcita | 100 HV |

4 | Espatoflúor | 200 HV |

5 | Apatita | 540 HV |

6 | Ortoclásio | 800 HV |

7 | Quartzo | 1.100 HV |

8 | Topázio | 1.400 HV |

9 | Corindo | 2.000 HV |

10 | Diamante | 10.000 HV |

- 1900: J. A. Brinell desenvolveu um ensaio de compressão por esfera que mais tarde se tornou o método de Brinell.

- 1920: S. R. Rockwell desenvolveu o método de força prévia, que recebeu o nome dele, para testes de seus navios.

- 1925: O método de Vickers foi criado por R. Smith e G. Sandland na Inglaterra. Ele possibilitou o ensaio de dureza de micro cargas.

- 1939: F. Knoop, C. G. Peters e W. B. E. Emerson desenvolveram no National Bureau of Standards (EUA) o método de Knoop.